Сельское хозяйство/2. Механизация сельского хозяйства

Д.т.н.

Зиганшин Б. Г., Лукманов Р.Р., к.т.н. Гаязиев И.Н., Гайнутдинов Р.Р.

Казанский

государственный аграрный университет

Некоторые аспекты механизации процесса доения

Молочное животноводство – одна из наиболее

сложных и трудоемких отраслей сельскохозяйственного производства. Поэтому повышение его эффективности

предполагает внедрение на фермах и комплексах новых средств механизации

технологических процессов, одним из которых является машинное доение.

Наиболее трудоемким процессом в молочном животноводстве является машинное доение. При этом в подготовительно-заключительном цикле операций выполняемых оператором, на машинное додаивание и снятие доильных стаканов приходится более одной третьей общих затрат времени. Для повышения производительности труда оператора машинного доения необходимо механизировать заключительные операции, данную функцию выполняют манипуляторы машинного доения.

На

кафедре машин и оборудования в агробизнесе Казанского ГАУ разработан переносной

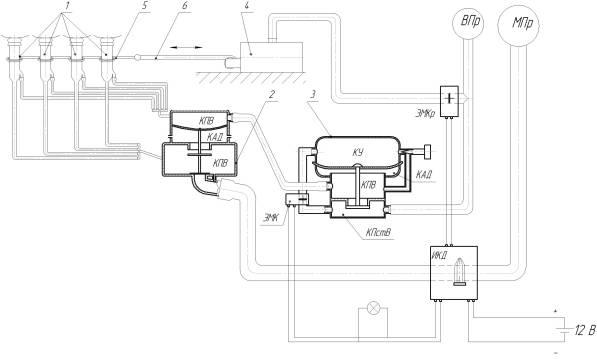

манипулятор [1, 2]. Конструктивно-технологическая схема работы манипулятора

при снятии доильного аппарата с вымени коровы (режим отдыха) представлена на рисунке 1.

Принцип работы манипулятора заключается в следующем. При завершении процесса молокоотдачи инфракрасный датчик (ИКД) подает сигнал на электромагнитный клапан (ЭМК) и параллельно на электромагнитный кран (ЭМКр). ЭМК открывает заслонку и связывает между собой камеру постоянного вакуума (КПстВ) с камерой управления (КУ). В камере управления образуется вакуум под действием, которого поднимается клапан пульсатора. Работа доильного аппарата завершается при такте отдыха. ЭМКр открывает заслонку, связывающую исполнительный механизм, в данном случае пневмодвигатель, с вакуумпроводом. Пневмодвигатель за счет перепада давлений начинает вращаться, поднимает доильные аппараты с вымени животного и фиксируется в верхнем положении.

1 – доильные стаканы; 2 – коллектор; 3 – пульсатор; 4 – пневмодвигатель; 5 – ловушка для доильных стаканов; 6 – трос. Условные обозначения: К - камера; У

– управления; П – переменный; Пст – постоянный; В – вакуум; А – атмосферный; Д – давление; ЭМК – электромагнитный клапан; ИКД – инфракрасный датчик; ЭМКр – электромагнитный кран; МПр – молокопровод; ВПр – вакуумпровод

Рисунок 1 – Конструктивно-технологическая

схема переносного манипулятора при снятии доильного аппарата с вымени коровы

(режим отдыха)

К исполнительным

органам переносного манипулятора предъявляются определенные требования: с одной

стороны, он должен быть легким, с другой стороны, должен развивать определенную

мощность для поднятия доильных стаканов с вымени животного, при этом расходуя

минимальный объем воздуха.

В качестве исполнительного органа переносного

манипулятора использован разработанный на кафедре машин и оборудования в

агробизнесе Казанского ГАУ шестеренный пневмодвигатель. Основными показателями

работы которого являются величины развиваемой мощности и расхода воздуха,

зависящие от многих технологических факторов.

Основной функцией переносного манипулятора является своевременное и

безударное снятие доильных стаканов с вымени животного по завершении процесса

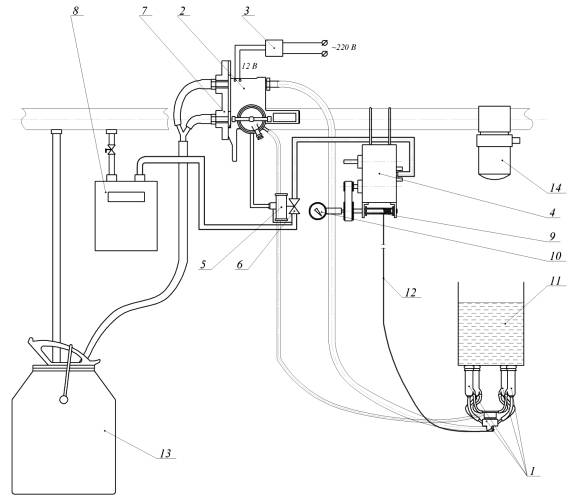

молокоотдачи. Для проверки работоспособности переносного манипулятора был разработан

и приготовлен специальный стенд, представленный на рисунке 2.

1 – подвесная

часть доильного аппарата; 2 – устройство отключения

доильного аппарата со встроенным пульсатором; 3 – блок питания; 4 –

пневмодвигатель; 5 – переключатель поршневой; 6 – кран шаровой вакуумный;7 –

кран молочный;8 – счетчик газовый; 9 – втулка барабана; 10 – тахометр; 11 –

искусственное вымя; 12 – гибкая нить; 13 – доильное ведро

Рисунок 2 – Схема экспериментального стенда для определения необходимой скорости перемещения гибкой нити

При проведении опытов пневмодвигатель

был установлен на высоте 1700 – 1800 мм, соответствующей высоте расположения

вакуумпровода доильной установки АДМ –

8А, соски искусственного вымени были установлены на высоте 450 мм

соответственно пола. Во время проведения эксперимента при помощи втулок

устанавливались шесть рабочих диаметров барабана D = 10, 13, 16, 19, 22, 25 мм.

Последовательность проведения опытов была следующая: на выпускное окно пневмодвигателя

устанавливается насадка максимального диаметра, равного 9 мм; устанавливается

рабочий вакуум в системе 49…50 кПа; на барабан, связанный с гибкой нитью с подвесной

частью доильного аппарата, устанавливается втулка определенного диаметра; доильный

аппарат подключается к вакууму; подвесная часть устанавливается на искусственные

соски; проводится пробные снятия доильного аппарата, при этом измеряется

частота вращения барабана и расход воздуха.

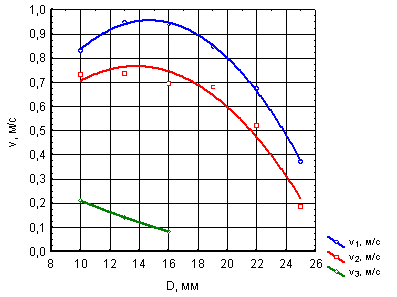

Результаты

лабораторных исследований по определению необходимой скорости движения нити υ

для выполнения условия безударного снятия доильного аппарата представлена на

рисунке 3.

Рисунок 3 – Зависимость скорости движения нити с подвесной частью

доильного аппарата от диаметра барабана

Безударное снятие

доильного аппарата о пол наблюдалось при скорости движения нити υ ≥

0,22 м/с.

Оптимальная частота вращения барабана при снятии доильного находится в

пределах 400 мин-1, что обеспечивает скорость движения нити

0,24-0,26 м/с, среднее время снятия аппарата 5 секунд, расход воздуха за одно

снятие составил 0,022 м3.

Литература:

1. Пат. 2395196 Российская Федерация, МПК7

А 01 J 5/00. Устройство автоматического отключения доильного

аппарата / Лукманов Р.Р., Волков И.Е., Зиганшин Б.Г. и др.; заявитель и

патентообладатель Казанский государственный аграрный университет. – № 2008137889/12;

заявл. 22.09.08; – Опубл. 27.07.10. Бюл. №21. – 4 с.

2. Лукманов Р.Р. Определение

крутящего момента двухроторного вакуумного двигателя / Р.Р. Лукманов, Б.Г.

Зиганшин, И.Е. Волков // Механизация и электрификация сельского хозяйства. –

2009. – №10. – С. 14-16.