Д.т.н. Родионова Н.С., к.т.н. Попов Е.С., асп. Де-Соуза

Л.Д.К.

Воронежский

государственный университет инженерных технологий, Россия

Исследование влияния способов нарезки на потери массы полуфабрикатов из

моркови и свеклы

Перспективным

направлением развития индустрии

питания является

разработка и внедрение в производство инновационных технологий обработки

пищевых продуктов, направленных на снижение

технологических потерь и максимального

сохранения пищевой ценности сырья при тепловой кулинарной обработке, увеличение срока годности кулинарной продукции. Одним из перспективных

направлений развития является применение низкотемпературной термо-влажностной

кулинарной обработки пищевых продуктов, предварительно вакуум-упакованных в

полимерную пленку.

Данный

способ обработки позволяет

поддерживать витамины, белки, углеводы,

жиры, макро – и микроэлементы

сырья в неизменном состоянии, а также предохраняет пищу от нежелательных

органолептических изменений, происходящих при традиционной тепловой обработке, с сохранением привлекательных

потребительских качеств продукта и гарантированной гигиенической безопасностью

при увеличении срока хранения [1, 2].

При проведении исследований в качестве

объекта исследования были выбраны полуфабрикаты из моркови и свеклы, являющиеся

одними из массовых продуктов питания человека и содержащие в своем составе

широкий спектр витаминов, минеральных веществ, макро – и микроэлементов. Данные

корнеплоды, в процессе приготовления блюд, могут применяться с различной формой

нарезки: целиком, крупно и мелко нарезанными, в тертом виде. При этом для

каждого исследуемого корнеплода исследовались наиболее используемые для него

виды нарезки – кубики (0,5×0,5 см),

крупная соломка (1,5×0,5×0,2 см), мелкая соломка

(1,5×0,2×0,1 см). Исследуемые образцы перед тепловой

обработкой подвергались предварительной упаковке в вакуумные полимерные пакеты.

В ходе термо–влажностной обработки исследовали

диапазон температур 333…373 К, влагосодержание теплоносителя поддерживалось

равным 100 %. В образцах продукта контролировали степень кулинарной готовности,

которая определялась достижением требуемой консистенции готового продукта.

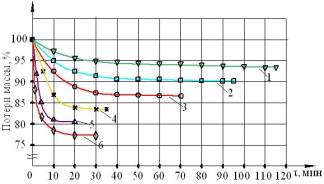

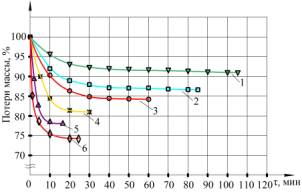

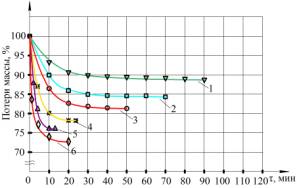

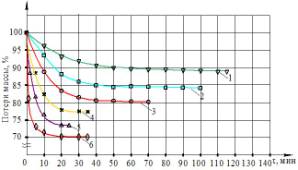

На рис. 1 представлены экспериментально

установленные зависимости изменения массы упакованных образцов морков различной

формы нарезки, от продолжительности тепловой кулинарной обработки при различных

температурах теплоносителя.

|

|

|

|

а |

б |

|

|

|

|

в |

|

|

Рис.

1 Зависимость изменения массы упакованных образцов моркови (а – нарезка

кубиками, б

– нарезка крупной соломкой, в – нарезка мелкой соломкой) от продолжительности

процесса при различных температурных режимах: 1 – 333 К, 2 – 343 К, 3 – 353

К, 4 – 363 К, 5

– 373 К, 6 – обработка традиционным способом |

|

На основании полученных зависимостей можно

отметить, что технологические потери массы полуфабрикатов из моркови зависят от

формы нарезки. При этом наименьшие потери достигаются при нарезке кубиками, а

наибольшие при нарезке мелкой соломкой, которые составляют: 6,5…19,5 % -

нарезка кубиками, 8,5…22,0 % - нарезка крупной соломкой, 11,5…24,0 % -

нарезка мелкой соломкой, соответственно

для диапазона температур от 333 до 373 К. Потери массы при обработке

традиционным способом составили 22,5 %, 25,5 % и 27,0 % соответственно, что

намного превышает аналогичные значения, достигаемые при тепловой обработке

упакованных в полимерную пленку образцов.

Продолжительность процесса тепловой

обработки полуфабрикатов из моркови также зависит от вида нарезки и сокращается

от 115 (при 333 К) до 20 мин (при 373 К) – для образцов моркови, нарезанной кубиками; от 105 (при 333 К) до 17 мин (при 373 К)

– для образцов моркови, нарезанной крупной соломкой

и от 90 (при 333 К) до 14 мин (при 373 К) – для образцов моркови,

нарезанной мелкой соломкой. При этом продолжительность традиционной тепловой

обработки составила соответственно 30, 25 и 20 мин.

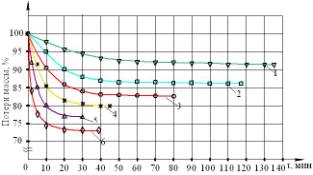

Аналогичные зависимости для полуфабрикатов из свеклы, нарезанной

кубиками и крупной соломкой, представлены на рис. 2.

|

|

|

|

а |

б |

|

Рис.

2 Зависимость изменения массы упакованных образцов свеклы (а – нарезка

кубиками, б –

нарезка крупной соломкой) от продолжительности процесса при различных

температурных режимах: 1 – 333 К, 2 – 343 К, 3 – 353 К, 4 – 363 К, 5 –

373 К, 6 – обработка традиционным способом |

|

При анализе графических

зависимостей было выявлено, что технологические

потери образцов свеклы, нарезанной кубиками, имеют меньшие численные значения,

по сравнению с образцами в форме крупной соломки, которые составили 8,5…23,0 % и 11,5…27,0 % соответственно для

исследуемого диапазона температур. Потери массы при обработке традиционным

способом также зависят от вида нарезки и составили 27,0 % и 29,5 %

соответственно. Полученные данные свидетельствуют

о значительном сокращении потери массы полуфабрикатов из свеклы в процессе тепловой

обработки и увеличении выхода готовой продукции в результате предварительной

упаковки полуфабриката в полимерную пленку перед тепловой обработкой.

Была установлена

зависимость продолжительности процесса

тепловой обработки свеклы от способа нарезки, которая сократилась от 135 мин

(при 333 К) до 30 мин (при 373 К) – для

образцов свеклы, нарезанной кубиками и от 115 (при 333 К) до 25 мин (при

373 К) – для образцов свеклы в форме крупной соломки. При этом продолжительность традиционной тепловой

обработки составила соответственно 38 и 35 мин.

Исходя из вышеизложенного следует, что форма нарезки

оказывает значительное влияние на эффективность применения предварительной

упаковки в полимерную пленку полуфабрикатов овощей перед тепловой обработкой с

увлажнением теплоносителя, что позволяет сократить технологические потери и

увеличить выход полуфабрикатов. Полученные результаты имеют практическое

значение при разработке рецептур кулинарных изделий с использованием полуфабрикатов

из моркови и свеклы.

Литература

1. Родионова, Н. С. Исследование влияния различных режимов тепловой низкотемпературной

обработки на микробиологическую безопасность

полуфабрикатов из кальмаров [Текст] / Н. С. Родионова, Е. С.

Попов, Т. И. Бахтина // Пищевая промышленность. – 2012. – № 1. – С. 58 – 59.

2. Родионова,

Н. С. Применение низкотемпературного влажностного режима для тепловой обработки

гидробионтов [Текст] / Н. С.

Родионова, Е.С. Попов, Т.И. Фалеева // Вестник

РАСХН. – 2011. – № 6. – С. 75 – 78.