К.т.н. Питак И.В., Шапорев П.В., Протопопов Р.Я., д.т.н.

Шапорев В.П.

Национальный технический университет

«Харьковский политехнический институт», Украина

ИССЛЕДОВАНИЕ ПРОЦЕССА ОБЖИГА

ИЗВЕСТНЯКА ПОЛИДИСПЕРСНОГО СОСТАВА В ШАХТНОЙ ПЕЧИ

К основным трудностям термической

обработки известняка с полидисперсными размерами (фракция 20-80 мм) в шахтной

печи следует отнести ограниченное проникновение газа (метана) в слой материала

в горизонтальном направлении, то есть распределение газа по сечению шахты. Это

приводит к плохому смешению газа с воздухом и неполному сгоранию газообразного

топлива. Известные технические решения направленные на интенсификацию процессов

горения, например, за счет принудительного отклонения факела или установки

балочных горелок не решают проблему [1,2].

Для термической

обработки известняка указанной фракции с регулируемой температурой

теплоносителя на основании проведенных нами исследований на полузаводской

модельной печи, имеющей шахту в виде прямоугольного сектора с размерами в плане

0,5×1,2 м и высотой 7,5 м предлагается печь со следующими особенностями:

1.

сжигание топлива

осуществляется вне слоя в камерах сгорания с получением продуктов горения заданной

температуры;

2.

для обеспечения

равномерного распределения теплоносителя и снижения аэродинамического

сопротивления движение газов в зоне обжига происходит в перпендикулярном

направлении по отношении к опускающемуся по шахте материалу;

3.

в зоне охлаждения перед

выгрузкой, для сохранения интенсивного теплообмена, движение обожженного

материала и воздуха принимается противоточным;

4.

осуществление в одной

печи принципов противотока и поперечного тока достигается изменением

поперечного сечения шахты в соответствующих зонах (теплообмена и зоной обжига)

а также углом раскрытия конусной части печи в зоне выгрузки.

По результатам

проведенных исследований подготовлено техническое задание на проектирование

опытно-промышленной печи производительностью 100 т/сутки.

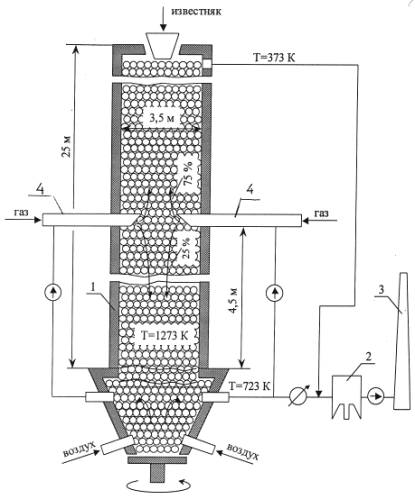

Принципиальная схема

опытно-промышленной печи представлена на рисунке 1, в которой реализуются все

вышеотмеченные особенности конструкции.

Рисунок 1 Новая

конструкция шахтной печи для мягкого обжига известняка (топливо газ+воздух)

1 – печь, 2 – осадительная камера, 3 – дымоход, 4 –

камера для сжигания метана с горелками и предварительным интенсивным смешение

метана и воздуха

На схеме указано

ориентировочное распределение потоков топочных газов и воздуха подаваемого на

охлаждение в низ печи. Предусматривается подогретый воздух после контакта с

горячей известью подавать в камеры предварительного смешения метана и воздуха

перед подачей в горелочные устройства. В качестве горелок предполагается

использовать горелки типа ГНП конструкции института Теплопроект [3]. Горелки

имеют 8 лопаток для закручивания потока и 8 отверстий под углом 30о к

оси горелки для выхода газа (метана). Горелки работают устойчиво и спокойно во

всем диапазоне изменения нагрузок. Они просты и надежны в эксплуатации и

обеспечивают полное сжигание метана при избытке воздуха 1,05-1,1 [3].

Распределение потоков и температур, приведенное на рисунке 1, соответствует

данным, которые получены на полузаводской модельной печи. Ниже на рисунке 2

приведено распределение температур в слое материала на высоте 3,6 м, которое

установлено при исследованиях на полузаводской установке.

Приведенные на рисунке

2 экспериментальные данные свидетельствуют о мягком обжиге СаСО3,

которые коррелируются с достигаемой степенью превращения СаСО3

равной 98,5-99%.

Рисунок 2 Тепературное поле

в слое материала (Н=3,6 м), полученное на полузаводской модельной печи

Использованная литература:

1. Фильшин В.Е. В кн.

Работы по усовершенствованию технологии и контроля производства соды: Харьков,

1971, с. 140-143.

2. Г.А. Ткач, В.П.

Шапорев, В.М. Титов. Производство соды по малоотходной технологии: Харьков,

ХДПУ – 1958 – 430 с.