Строительство и архитектура/ 4.Современные

строительные материалы

д-р техн.

наук, проф. Строкова В.В.,

аспирант

Черкасов В.С., студент Шаповалов Н.Н.

Белгородский

государственный технологический университет

им. В.Г.

Шухова, Россия, г. Белгород

ОПТИМИЗАЦИЯ ПАРАМЕТРОВ АВТОКЛАВНОЙ ОБРАБОТКИ

СИЛИКАТНЫХ МАТЕРИАЛОВ

Как известно параметры автоклавной

обработки оказывают существенное влияние на процессы структурообразования

силикатных материалов и как следствие на их физико-механические характеристики.

В промышленности оптимальными считаются такие параметры, которые при наименьших

затратах вяжущего и коротких циклах запаривания обеспечивают получение изделий

с заданными прочностными показателями.

Согласно многочисленным исследованиям было

установлено, что при изготовлении изделий по традиционной рецептуре (с

использованием известково-кремнеземистого вяжущего и кварцевого песка в

качестве заполнителя) условиями, при которых происходит формирование

оптимальной структуры, являются: длительность изотермической выдержки – 5…7

часов, давление пара – 8…12 атм. Дальнейшее увеличение указанных параметров

целесообразно только при отсутствии в смеси тонкомолотого кремнезема, в

противном случае происходит перекристаллизация новообразовании, которая

приводит к снижению прочности изделия.

Введение в состав сырьевой смеси

тонкодисперсных компонентов, таких как отходы производства керамзита, обладающих

большей реакционной способностью по сравнению с кварцевым песком, дает

возможность сокращения длительности запаривания и снижении давления при

автоклавировании и сокращению энергетических ресурсов и как следствие снижению

себестоимости изделий.

С целью выявления оптимальных параметров

автоклавной обработки для производства мелкоштучных силикатных материалов

изготовленных с использованием отходов производства керамзита были заформованы

образцы-цилиндры размером 30×30 мм с содержанием СаОакт., 8 и

4 мас. %.

Таблица 1

Изменение прочности силикатных

материалов в зависимости от рецептурно-технологических параметров

|

№ |

Содержание СаОакт.,

мас. % |

Давление автоклавирования,

атм. |

Длительность изотермической

выдержки, ч |

Rсж, МПа |

|

образцы, изготовленные с частичной заменой

кварцевого песка на отходы производства керамзитового гравия |

||||

|

1 |

8 |

10 |

6 |

21,81 |

|

2 |

8 |

10 |

2 |

25,19 |

|

3 |

4 |

10 |

6 |

19,70 |

|

4 |

4 |

10 |

2 |

21,22 |

|

5 |

8 |

6 |

6 |

27,74 |

|

6 |

8 |

6 |

2 |

17,61 |

|

7 |

4 |

6 |

6 |

25,24 |

|

8 |

4 |

6 |

2 |

14,96 |

|

контрольные образцы, изготовленные по традиционной

технологии и рецептуре |

||||

|

9 |

8 |

10 |

6 |

16,32 |

|

10 |

4 |

10 |

6 |

15,72 |

Анализ полученных результатов показал, что

при давлении автоклавирования 10 атм. сокращение длительности изотермической

выдержки с 6 до 2 часов способствует увеличению прочности на 15,5 % при содержании СаОакт. 8

мас. % и на 7 % при – СаОакт. 4 мас. % В то время как при давлении

6 атм. снижение длительности запаривания приводит к сбросу прочности на

36 % и 40 % при 8 мас. %-ом и 4 мас. %-ом

содержании СаОакт. соответственно. При этом наиболее оптимальными

условиями твердения, при которых достигаются максимальные показатели

контролируемого параметра

(27,74 МПа) является длительность изотермической выдержки 6 часов при давлении

6 атм.

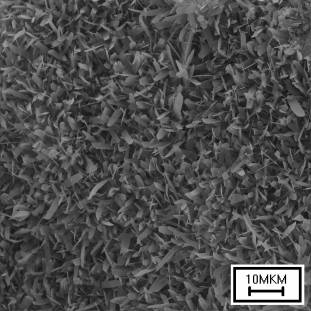

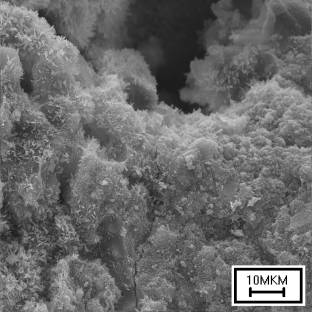

Сравнительный анализ новообразований силикатного

образца №5

(рис. 1, б) и контрольного образца №9,

изготовленного по традиционной технологии и рецептуре (рис. 1, а) выявил наличие сростков кристаллов пластинчатой

формы, которые можно отнести к тобермориту (рис. 1). Однако в первом случае (рис. 1, б)

они отличаются меньшей размерностью, большей поверхностью соприкосновения, что

и объясняет 40 % прирост прочности. Формирование более мелких новообразований

объясняется в первую очередь частичной заменой кварцевого песка тонкодисперсным

компонентом, а так же оптимальными условиями запаривания.

|

а |

б |

|

|

|

Рисунок 1. Микроструктура новообразований силикатных образцов

а ‒ контрольный образец СаОакт. ‒

8 %, (tиз=6 ч, Р=10 атм.), Rсж = 16,32 МПа;

б ‒

образец №5 СаОакт. – 8 %, (tиз=6 ч, Р=6 атм.), Rсж

= 27,74 МПа

Таким

образом, на основании проведенных исследований можно сделать вывод, что

введение в состав сырьевой смеси отходов производства керамзита при подборе оптимальных режимов запаривания

будет способствовать значительному повышению прочности конечного изделия, а так

же снижению затрат на материальные и энергетические ресурсы.