Ю. Н.

Дубцов, к.т.н. И. В. Зорин, д.т.н. Г. Н. Соколов,

д.т.н. В. И.

Лысак, А. С. Ермаков

Волгоградский

государственный технический университет, Россия

Дуговая

наплавка термостойкого сплава на основе Ni3Al

с

использованием композиционной проволоки

Эксплуатация дорогостоящих деталей и узлов

газотурбинных установок, изготовленных из жаропрочных никелевых сплавов с

различным содержанием γ'-Ni3Al фазы связана с необходимостью

восстановления их изношенных или поврежденных участков [1]. В настоящее время

для этой цели в зависимости от геометрии изделия применяют способы лазерной [2],

электронно-лучевой [3] и дуговой наплавки неплавящимся электродом [4], общим

для которых является использование в качестве наплавочного материала литых присадочных

стержней. Это не всегда технологически оправдано, т. к. качество сложнолегированного наплавленного металла зависит от приемов

манипулирования присадочным материалом, а также производительности способов

сварки и наплавки. Дуговая наплавка электродной проволокой в защитных газах позволяет

в широких пределах управлять тепловложением в основной металл, что теоретически

способствует получению при высоком градиенте температур на фронте кристаллизации

направленно ориентированной структуры жаропрочного сплава. Однако применение таких

процессов сдерживается отсутствием на отечественном рынке сварочных проволок,

обеспечивающих получение наплавленного металла на основе алюминида никеля. Разработанные

в РФ композиционные проволоки [5, 6] предназначены для использования только в

качестве присадочного материала. Конструкция их сердечников, содержащих

разнородные проволочные компоненты и порошки металлов, неравномерно

распределенные по поперечному сечению проволоки не обеспечивает стабильное существование

дуги.

Целью настоящей работы является разработка

конструкции электродной композиционной проволоки с повышенными

сварочно-технологическими свойствами наплавленного металла на основе

легированного алюминида никеля Ni3Al.

Оболочку композиционной проволоки

диаметром 3,0 мм формировали из никелевой ленты марки НП-2 ГОСТ 2170 шириной 8

мм и толщиной 0,6 мм. В составе наполнителя использовали проволоки алюминия

Св-А99 диаметром 1,2 мм, молибдена МЧ и вольфрама ВА диаметрами 0,5 мм, ленту

из тантала шириной 1,5 мм и толщиной 0,05 мм, а также порошки хрома

алюмотермического и циркония. Расчет химического состава проволоки вели из

условия получения в наплавленном металле жаропрочного сплава, имеющего химический

состав: (масс. %) 0,2…0,4 C; 3,0…3,2 W; 2,5…3,0 Mo; 1,8…2,0 Zr; 4,1…4,4 Cr;

1,8…2,0 Ta;10,5…11,2 Al; Ni – остальное.

Наплавку экспериментальных образцов из

низкоуглеродистой стали проводили с использованием композиционной проволоки

подключенной к источнику постоянного тока обратной полярности. Скорость

наплавки составляла 16-18 м/ч, расход защитного газа (аргон высшего сорта) –

40-50 л/мин. Сварочно-технологические свойства экспериментальных

композиционных проволок оценивали по стабильности дугового процесса, контролируемого

по осциллограммам сварочного тока и напряжения на дуге. Металлографические исследования экспериментальных

образцов производили на оптическом микроскопе Carl Zeiss Axiovert 40 MAT.

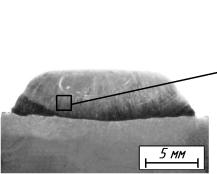

Рис. 1. Поперечное сечение

сердечника разработанной композиционной проволоки для электродуговой наплавки и

осциллограмма горения дуги (б): 1 – оболочка; 2 – проволочные компоненты; 3 –

шихта; 4 – металлические ленты;

5 – внутренний слой оболочки

из алюминия;

Исследование

поперечного сечения готовой (рис. 1, а) композиционной проволоки, показало

хорошую сходимость расчетных и экспериментальных значений площадей и масс

проволочных и порошковых компонентов наполнителя, что обусловливает надежную герметизацию

композиционной проволоки уже после однократного обжатия при высокой плотности

стыкового соединения кромок оболочки по длине проволоки. В процессе дуговой

наплавки с использованием композиционной проволоки электрические параметры режима

(Iсв и Uд) стабильные (рис. 1, б), короткие замыкания

отсутствуют, что свидетельствует о относительно равномерной плотности

сварочного тока по сечению проволоки с коаксиально расположенными компонентами.

При анализе

поперечного сечения макрошлифа образца, наплавленного с использованием

разработанной композиционной проволоки выявлено небольшое (γ0 < 10

%), проплавление основного металла. Возможной причиной этого является невысокое

воздействием сварочной дуги на дно сварочной ванны, вследствие уменьшения

тепловой мощности дуги, обусловленного большими затратами на плавление тугоплавких компонентов.

|

|

|

|

|

а |

б |

|

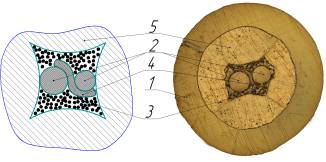

Рис. 2. Макроструктура в поперечном сечении

наплавленного валика (а) и микроструктура (х1000) – б металла на основе

легированного алюминида никеля.

Формирование

наплавленного, имеющего направленно ориентированной характер структуры

удовлетворительное (рис. 2, а). Основной фазой в структуре является дендритообразный

γ'-Ni3Al твердый

раствор, содержащий многочисленные карбидные фазы различного состава и

происхождения, и неупорядоченный твердый раствор алюминия в никеле (рис. 2, б).

Сварочных дефектов в наплавленном металле не обнаружено, что подтверждает

высокое качество композиционной проволоки.

Вывод

Разработанная методика

позволяет рассчитать состав и конструкцию композиционной проволоки,

обеспечивающей при электродуговой наплавке качественное формирование и заданный

химический состав жаропрочного наплавленного металла на основе легированного Ni3Al.

Литература

1.

Welding and Weld Repair of Single Crystal Gas Turbine Alloys / J. M. Vitek,

S. A. David, and S. S. Babu // Turbine Power Systems Conference Galveston. – Texas February 25-26, 2002.

2.

Laser beam weld-metal

microstructure in a yttrium modified directionally

solidified Ni3Al-base alloy / R.G.

Ding, O.A. Ojo, M.C. Chaturvedi // Intermetallics. – 2007. – № 15. – p. 1504-1510.

3. Сварка и наплавка жаропрочных никелевых сплавов с

монокристаллической структурой / К. А. Ющенко [и др.] // Автоматическая сварка.

– 2008. – № 11. – С. 217-222.

4.

Anderson, T. D. Stray Grain

Formation in Welds of Single-Crystal Ni-Base Superalloy CMSX-4 / T. D.

Anderson, J. N. Dupont, and T. Debroy // Metallurgical and Materials

Transactions. – 2010. – v. 41a. – p. 181–193.

5.

Flux-cored wire for the deposition of alloys based on nickel aluminide /

С.Н. Цурихин, Г.Н. Соколов, В.И. Лысак, И.В. Зорин, Е.И. Лебедев // Welding International.

– 2006. – Vol. 20, No. 6. – C. 483–487.

6. Восстановление рабочих поверхностей деталей и

инструмента сборочно – сварочной оснастки электрошлаковым способом

композиционными жаропрочными материалами / И. В. Зорин, Г. Н. Соколов, С. Н. Цурихин,

Е. И. Лебедев, В. И. Лысак // Сборка в машиностроении, приборостроении. – 2005. – № 5. – C. 17–20.