В. Б.

Литвиненко-Арьков, Г. Н. Соколов, А. В. Букин

Волгоградский

государственный технический университет, Россия

Влияние нанопорошка карбонитрида титана на структуру и свойства

термостойкого наплавленного металла

Жаропрочные сплавы на основе железа, использующиеся

для наплавки инструмента, испытывающего циклическое температурно-силовое

воздействие, преимущественно имеют структуру легированного мартенсита с

равномерно распределенной упрочняющей фазой [1]. Невысокая пластичность при

рабочих температурах такого типа наплавленного металла обуславливает в ряде

случаев его недостаточную стойкость к термической усталости. Более высокой

стойкостью к образованию трещин термической усталости обладают сплавы с аустенитно-мартенситной

структурой [2].

Необходимые значения жаропрочности и стойкости

к термической усталости наплавленного металла можно обеспечить при увеличении

содержания в его матрице дисперсной фазы и модифицировании структуры [3].

Целью исследования является установление

влияния тугоплавкого нанопорошка карбонитрида TiCN, введенного в состав наполнителя порошковых проволок,

на структуру и свойства аустенитно-мартенситного наплавленного металла.

В качестве базового химического состава

экспериментальных образцов наплавленных сплавов использовали сталь 10Х15Н4АМ3

(ВНС-5, ЭП310), легированную азотом и обладающую высокими прочностью и

вязкостью, а также низкой чувствительностью к концентраторам напряжений.

Для наплавки изготавливали порошковые

проволоки с диаметром 2,6 мм и коэффициентом заполнения шихтой 46-47 %. Для

легирования наплавленного металла азотом в шихту проволок вводили порошок

азотированного хрома (ТУ 0840-024-21600649-2009), содержащего до 16 масс.%

азота.

С целью равномерного распределения

наночастиц TiCN в шихте проволоки использовали

композиционный микропорошок, изготовленный в ИМЕТ им. А. А. Байкова РАН [4]. Он

состоял из частиц никеля размером 40-60 мкм в количестве 70 % (масс.) с

внедренными в них наночастицами TiCN с размером

менее 100 нм в количестве 30 % (масс.).

Наплавку экспериментальных образцов

металла на пластины из стали ст3пс производили дуговым способом колеблющимся

электродом в среде аргона при следующих параметрах режима: сварочный ток

(постоянный, полярность

обратная) – 220-250 А, напряжение на дуге – 25-27 В, скорость поперечных перемещений

электрода – 4,2 см/с, размах колебаний электрода – 25-30 мм, скорость наплавки

– 0,2-0,3 см/с, вылет электрода – 35…40 мм, расход аргона – 15…18 л/мин.

Получали бездефектный наплавленный металл

толщиной 4-5 мм с долей участия металла основы 32-35%, содержащий, масс.%:

углерод 0,15…0,20; хром 14,5…15,0; никель 4,0…4,5; молибден 2,5…2,8; титан

0,01…0,12; азот 0,16…0,18.

Стойкость наплавленного металла к

пластической деформации при высоких (до 950 ˚C) температурах оценивали по результатам склерометрических

испытаний образцов, нагретых проходящим током в атмосфере аргона. Критерием

стойкости металла к деформированию служила величина I, обратная объему металла, выдавленного из трека индентором

Роквелла при скрайбировании полированной поверхности на участке длиной 10 мм [5].

Измерение профиля каждого трека производили в пяти сечениях с использованием

сканирующего зондового микроскопа Solver Pro.

Металлографические исследования

производили методами дюрометрии и микроскопии с использованием светового микроскопа

Axiovert 40MAT. Химический

состав наплавленного металла контролировали оптико-эмиссионным спектрометром PMI-Master

Pro.

Установлено,

что при содержании частиц TiCN в проволоках свыше 0,2 масс.% реализуется эффект модифицирования

структуры наплавленного металла, выраженный в резком уменьшении среднего

размера зерна в 2-2,5 раза (рис. 1, а,

б). Можно предположить, что частицы

карбонитрида титана, обладающие высокой термодинамической стабильностью,

подвергаясь незначительному растворению в металлическом расплаве, переходят в

сварочную ванну, воздействуя на кинетику кристаллизации наплавленного металла

(рис. 1 и 2).

Рис. 1 – Микроструктуры

наплавленного металла 650×: а –

в исходном состоянии; б – при 0,4 масс.% TiCN; в – при

содержании в проволоке порошков титана, графита и азотированного хрома в

эквивалентном для получения TiCN соотношении.

Исследованиями

структур показано, что повышенное (более 0,5 масс.%) содержание нанодисперсного

порошка TiCN в шихте проволоки приводит к формированию в

модифицированной структуре наплавленного металла сравнительно крупных (до 2

мкм) включений карбонитрида титана. Такие включения имеют естественную природу и

их происхождение обусловлено расплавлением наиболее мелких (менее 30 нм) частиц

нанодисперсного порошка, температура плавления которых может быть менее 2400˚C [6]. Этот процесс вероятно протекает на

стадии плавления и переноса электродного металла, когда температура капель

достигает 2500 ˚C.

Известно,

что наличие в структуре металла крупных (более 2 мкм) включений карбонитрида

титана, может рассматриваться как формирование концентраторов напряжений существенно

снижающих его усталостную прочность. Поэтому содержание исходного нанодисперсного

порошка в шихте проволоки следует ограничивать в пределах 0,5 масс.%.

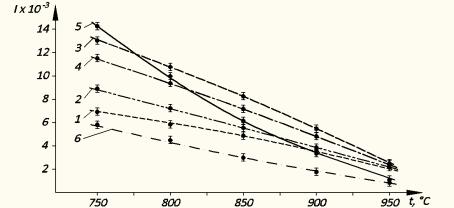

Склерометрические испытания образцов в диапазоне температур 750-950

˚С показали, что металл, наплавленный проволоками, содержащими нанодисперсный

порошок карбонитрида титана, обладает повышенным сопротивлением к пластической

деформации. Причем с увеличением содержания нанодисперсного порошка в проволоке

это сопротивление возрастает, что обусловлено ростом количества дисперсной

нитридной фазы и измельчением зерна (рис. 3, кривые 1, 2 и 3). При увеличении

количества нанодисперсных частиц в проволоке более 0,5 масс.% наблюдается снижение

сопротивления высокотемпературному деформированию наплавленного металла (рис.

3, кривая 4), что может быть вызвано чрезмерным укрупнением части карбонитридов

и снижением их вклада в дисперсионное упрочнение матрицы.

а б

Рис. 2 – Зависимость

среднего размера зерна от содержания нанопорошка TiCN (а)

и смеси порошков Ti+N+C в стехиометрическом соотношении (б) в шихте проволоки.

Рис. 3 – Зависимость показателя сопротивления

наплавленного металла пластической деформации I от температуры испытаний: 1 – исходный состав наплавленного

металла без наночастиц TiCN; 2, 3, 4 – 0,2, 0,4 и 0,6 масс.% нанопорошка TiCN в наплавочных проволоках соответственно;

5 – сплав DualHard W/A DN-S (03Х13Н5К2АМВФСГ); 6 – сталь 20ХН4ФА.

Выводы: Установлено,

что при введении 0,2-0,5 масс.%

нанопорошка TiCN в шихту порошковых проволок,

происходит 2-2,5 кратное измельчение зерна наплавленного металла. Содержание в

наплавленном металле нано- и микродисперсных частиц TiCN обеспечивает его повышенную стойкость к пластическому

деформированию при высоких (750-950˚C) температурах.

Литература:

1. Соколов, Г. Н. Наплавка износостойких сплавов на прессовые штампы и инструмент для горячего деформирования сталей: монография / Г. Н. Соколов, В. И. Лысак; ВолгГТУ. – Волгоград, 2005. – 284 с.

2. Микаэлян, Г. С. Порошковая проволока для наплавки металла с повышенным сопротивлением усталости / Г. С. Микаэлян, В. Г. Васильев, Т. А. Корниенко // Оборудование и материалы для наплавки: Сб. науч. тр. – Киев: ИЭС им. Е. О. Патона. – 1990. – 124 с.

3. Артемьев, А. А. Влияние микрочастиц диборида титана и наночастиц карбонитрида титана на структуру и свойства наплавленного металла / А. А. Артемьев, Г. Н. Соколов, В. И. Лысак // Металловедение и термическая обработка металлов. – 2011. – № 12. – С. 32-37.

4. Самохин, А. В. Плазмохимические процессы создания нанодисперсных порошковых материалов / А. В. Самохин, Н. В. Алексеев, Ю. В. Цветков // Химия высоких энергий. – 2006. – Т. 40. – №. 2. – С. 120-126.

5. Лебедев, Е. И. Исследование высокотемпературных

свойств наплавленного металла методом склерометрии / Е. И. Лебедев, Г. Н.

Соколов, И. В. Зорин, В. И. Лысак, С. Н. Цурихин // Упрочняющие технологии и

покрытия. – 2006. – № 1. – С. 40-44.

6. Григоров, И. Г. О зависимости температуры плавления нанодисперсного карбонитрида титана от радиуса частиц / И. Г. Григоров, Ю. Г. Зайнулин // Преспективные материалы. – 2007. – № 6. – С. 60-63.

Работа

выполнена при финансовой поддержке государственного контракта Минобрнауки №

16.740.11.0017.