МЕТОД ОЦЕНКИ

КАЧЕСТВА МОДИФИЦИРОВАННОГО

ПОВЕРХНОСТНОГО

СЛОЯ И ТРИБОЛОГИЧЕСКОЙ

ЭФФЕКТИВНОСТИ

АЗОТИРОВАНИЯ СТАЛЕЙ

Куксенова

Л.И., Герасимов С.А., Лаптева В.Г., Алексеева М.С.

Россия,

МГТУ им.Н.Э.Баумана, ИМАШ им.А.А.Благонравова РАН,

Азотирование является одним из эффективных

способов поверхностного модифицирования, повышающих твердость поверхностных

слоев, износостойкость, усталостную и коррозионную стойкость, задиростойкость

поверхностей деталей машин. Поэтому оно нашло наиболее широкое применение в тех

случаях, когда основной причиной разрушения деталей является сила трения [1-3], а

обеспечение качества поверхностных слоев является первостепенной задачей.

С точки зрения

эксплуатационных характеристик изделий из конструкционных материалов понятие

качества модифицированного поверхностного слоя включает совокупность

показателей надежности, прочности, технологичности, эстетичности, характеристик

эргономики и экологии и др., каждый из которых требует специальных методов

оценки. Ниже описан комплексный метод оценки тех показателей качества, которые

определяют надежность и долговечность работы узлов трения: структура

поверхностных слоев, износостойкость, эффективность химико-термической

обработки.

Метод оценки качества поверхностного

модифицированного слоя основан на рентгенографических характеристиках материала

приповерхностного микрообъема и триботехнических характеристиках пары трения в

целом, по которым оцениваются микро- и макроскопические критерии

работоспособности узла трения. Макроскопические критерии (интенсивность

изнашивания Ih и коэффициент

трения f) отражают механизм

контактного взаимодействия, связанный с деформацией и разрушением поверхностного

слоя или покрытия, а мик-

_______________________________

Работа выполнена при финансовой поддержке

Государственного контракта № 16.523.11.3010

роскопические (βhkl и α) – выявляют

структурное состояние зоныдеформации, в совокупности они определяют степень

самоорганизации трибосистемы и работоспособность сопряжения. Последовательность

оценки качества поверхностного слоя состоит в следующем:

-

неразрушающим методом послойного анализа структуры поверхностных слоев толщиной

0,01-10 мкм выявляются

характерные параметры структурного состояния материала приповерхностных

микрообъемов: b(hkl)=f(h), ïgradb(hkl)ï, b2cos2q/l2=f(ksin2q/l2g2), Da=f(h), где b - физическое уширение рентгеновских

линий; h - толщина

модифицированного слоя; q - угол дифракции; l - длина рентгеновского

излучения; g - параметр анизотропии

свойств материала; к - const; а -

период кристаллической решетки [4]. Одним из средств послойного выявления указанных

параметров и зависимостей может служить метод скользящего пучка рентгеновских

лучей. На этой стадии работы выбираются такие технологические режимы обработки,

которые обеспечивают оптимальные структурные характеристики модифицированного

слоя;

-

оцениваются триботехнические характеристики пары трения (Ih, f) с оптимальными

структурными параметрами поверхностного слоя по схеме, выбранной из условия

максимального приближения к реальным условиям эксплуатации. На этой стадии

выявляются триботехнические характеристики пары и корректируются

технологические режимы обработки;

-

выявляются наиболее значимые характеристики структурного состояния зоны деформации

изнашивающегося образца пары трения на стадии испытаний в установившемся

режиме. По совокупности макроскопических характеристик, отражающих механизм разрушения,

и микроскопических, отражающих свойства материала зоны деформации и разрушения,

прогнозируется работоспособность пары трения в условиях эксплуатации реальных

узлов.

Кроме того, для изделий,

которые подвергаются химико-термической обработке, в частности азотированию,

необходимо подобрать режим обработки, отвечающий требованию заданной

работоспособности узла трения. С этой целью на основе представлений об оценке

уровня поверхностного разрушения цементованных

изделий [5] разработан обобщенный структурный параметр Kстр для

оценки трибологической эффективности азотирования в виде:

, где

, где

НВо

- исходная твердость слоя; K1,К2=const;

Dd/d - микродеформация кристаллической

решетки матрицы при деформации трением; D -

размер областей когерентного рассеяния; b- вектор Бюргерса; Ау - коэффициент, характеризующий

распределение частиц упрочняющей фазы; dн - размер

частиц нитридов; L - расстояние между частицами; bо и bпр

- начальное и критическое значения уширения

рентгеновских линий поверхностного слоя. Значения параметров структуры зависят

от режимов обработки и условий испытаний.

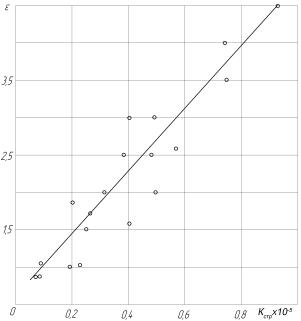

Экспериментально установлено, что между

параметрами Кстр и

относительной износостойкостью ε существует

прямая пропорциональная зависимость, рис.1 [6].  Поэтому предлагается указанную

зависимость использовать в качестве аналитико-экспериментального инструмента

для оптимизации технологического процесса азотирования с позиций трибологии.

Поэтому предлагается указанную

зависимость использовать в качестве аналитико-экспериментального инструмента

для оптимизации технологического процесса азотирования с позиций трибологии.

Рис.1 Взаимосвязь

относительной износостойкости ε азотированных сталей и обобщенного структурного параметра Кстр зоны поверхностной

пластической деформации азотированных сплавов при трении.

Последовательность действий для определений

оптимальных технологических параметров состоит в следующем:

– по заданному значению требуемой

износостойкости ε определяют

соответствующее значение Кстр;

– на основе аналитической зависимости структурного

параметра от характеристик структурного состояния азотированного слоя,

связанных с параметрами технологии ХТО, определяют соответствующие режимы

азотирования.

Основные величины, входящие в обобщенный

структурный параметр поверхностных слоев, могут быть определены с помощью

доступных металлофизических методов анализа. Специфика состоит лишь в том,

чтобы методически решить вопрос о возможности исследования зоны поверхностной

пластической деформации при трении (зоны трения).

Зона трения – это тонкий приповерхностный

микрообъем. Его размер по нормали к свободной поверхности лежит в диапазоне от

долей до десятка микрометров. Структурные исследования поверхностей трения и

тонких антифрикционных покрытий имеют методические сложности, обусловленные

спецификой состояния поверхностных микрообъемов: локализацией деформации в

тонких поверхностных слоях, неоднородностью деформации и структурных изменений

в зоне поверхностной пластической деформации, повышенной физической и химической

активностью зоны трения, что не позволяет применять традиционное послойное

травление.

В работе были выбраны и применены следующие

методы оценки структуры и свойств поверхностного азотированного слоя до и после

трения: 1) измерение твердости в исходном до трения состоянии; 2) стандартный

метод рентгеновской дифрактометрии. Физическое уширение интерференционных линий

азотированного твердого раствора на основе железа до испытаний на трение,

определяемое рентгенографически, использовали для оценки начальной величины

плотности дислокаций rо; 3) специальный метод скользящего пучка

рентгеновских лучей для выявления параметров структурного состояния по глубине

зоны деформации при трении. На основе данных физического уширения линий по

глубине зоны поверхностной пластической деформации определялись значения

размеров областей когерентного рассеяния D,

необходимые для оценки размера зоны сдвига и величины микродеформации

кристаллической решетки Dd/d, а также критической плотности

дислокаций rкр; 4) электронная микроскопия. С помощью

методики фольг оценивали размер частиц нитридов легирующих элементов dн и расстояние между частицами упрочняющей

фазы L; 5) триботехнические

характеристики оценивали с помощью испытаний на машинах трения при разных

внешних условиях (давления, скорости, схемы нагружения).

Полученные результаты испытаний

антифрикционных медных покрытий на изделиях из стали и чугуна, а также сплавов

железа, азотированных по разным режимам, показали, что предложенные методы

оценки качества модифицированных поверхностных слоев могут использоваться как

неотъемлемая часть аттестации конструкционных материалов с покрытиями

триботехнического назначения. Комплексность оценки свойств материалов на нано-,

микро- и макроуровнях значительно сокращает поиск оптимальных технологических

решений.

Литература

1. Лахтин

Ю.М., Коган Я.Д. Азотирование стали. М., Машиностроение, 1976, 256с.

2. Арзамасов

Б.Н., Братухин А.Г., Елисеев Ю.С., Панайоти Т.А. Ионная химико-термическая

обработка сплавов. М., изд-во МГТУ им.Н.Э.Баумана, 1999, 400с.

3. Герасимов

С.А. Научные основы разработки технологических процессов азотирования

конструкционных легированных сталей, обеспечивающих повышение работоспособности

изнашивающихся сопряжений машин. Дисс. докт. техн. наук. М., МГТУ

им.Н.Э.Баумана, 1997, 563с.

4.

Куксенова Л.И., Рыбакова Л.М. Рентгеноструктурный и

триботехнический методы контроля качества антифрикционных покрытий // Заводская

лаборатория. Диагностика материалов. 1999. №1. С.19–24.

5.

Дроздов Ю.Н., Рыбакова Л.М.,

Литвинов И.П., Павлик Б.В., Сидоров С.А. Кинетика разрушения конструкционных

сталей при трении / Трение и износ. 1989. Т.10. № 5. С.773–778.

6.

Мичугина М.С. Разработка

структурного состояния азотированного слоя конструкционных сталей,

ответственного за их износостойкость. Автореферат дисс. канд. техн. наук. М.,

ИМЕТ им.А.А.Байкова. 2008, 16с.