К.т.н. Онучин Е.М.,

Анисимов П.Н., Медяков А.А.

Марийский

государственный технический университет, Россия

Разработка

абсорбционного утилизатора вторичных энергоресурсов деревообрабатывающего

комплекса с сушкой древесины

Сушка древесины является одним из важнейших и

наиболее энергоёмких этапов технологической обработки древесины. В настоящее

время 90-95% всех эксплуатируемых промышленностью и предлагаемых на рынке

сушильных камер - конвективные с различными системами приточно-вытяжной

вентиляции и видами теплоносителя. В среднем, энергозатраты конвективных камер равны

1,47 кВтч тепловой и 0,22 кВтч электрической энергии на 1 кг испаренной влаги,

при этом необходимая тепловая мощность такой сушилки составляет 220 кВт.

Основными недостатками конвективных сушильных

камер с приточно-вытяжной вентиляцией являются:

- большие

потери тепловой энергии с выбрасываемым в атмосферу влажным и тёплым сушильным

агентом;

- загрязнение

атмосферы вредными веществами, образовывающимися в процессе сушки, особенно при

высокотемпературных режимах. К таким веществам относятся: ион аммония, фенолы,

формальдегиды.

Вышеперечисленные недостатки отсуствуют в

конденсационной сушильной камере. Однако существующие конденсационные сушилки

древесины используют в качестве кондиционирующего агрегата - парокомпрессионный

тепловой насос. Данное техническое решения так же имеет ряд недостатков, среди

которых:

- как

правило, низкая температура сушильного агента 35-45 ˚С;

- высокая

потребляемая мощность компрессора – 20кВт, при объёме загрузки камеры 100 м3

пиломатериала;

- ограниченный

объём загрузки сушильной камеры, как правило, до 100 м3;

- увеличенная

продолжительность процесса сушки;

- нет

возможности использовать древесные отходы;

- необходимость

предварительного прогрева штабеля с помощью другого устройства –

электронагревателя или котла. [1]

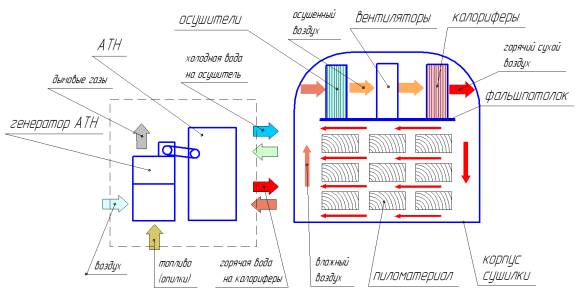

Эффективным решением представленных выше проблем

является применение в конденсационной сушильной камере, в качестве

кондиционирующего агрегата, абсорбционного бромисто-литиевого теплового насоса

(АБТН). Схема работы абсорбционного утилизатора в составе конденсационной

сушилки представлена на рисунке 1.

Рисунок

1 – Схема

работы конденсационной сушильной камеры с абсорбционным утилизатором

АБТН имеет компоновку с выносным генератором и

совмещённым абсорбером-испарителем. АБТН производит горячую воду температурой

80 ˚С и холодную температурой 10 - 30 ˚С. Горячая вода подаётся на

калориферы, которые нагревают сушильный агент после его осушки до температуры

65 ˚С. Холодная вода подается на осушитель – рекуперативный теплообменник

на поверхности которого конденсируется влага. Циркуляция сушильного агента

круговая и замкнутая без воздухообмена с окружающей средой. Для обогрева

генератора (кипятильника) АБТН используется теплота сгорания топлива. Также

холодная вода может подаваться в теплообменник системы очистки дымовых газов.

Стрелками на рисунке 1 показаны направления тепломассообмена и схема движения

сушильного агента внутри камеры.

При наличии на деревообрабатывающем предприятии

сухих древесных отходов, они могут сжигаться в генераторе АБТН. В таком случае,

его конструкция напоминает топку и газоход котла на опилках. Генератор АБТН

состоит из топки в которой сжигаются сухие древесные отходы и газотрубного

теплообменника. Выпаривание теплоносителя из слабого раствора LiBr+H2O

происходит

при лучистом и конвективном теплообмене.

Для обеспечения необходимого качества

высушиваемого пиломатериала, вентиляторы в сушильной камере реверсивные. При

изменении направления движения сушильного агента (воздуха) на противоположное,

теплоноситель также меняет своё направление. В этом случае горячая вода из АБТН

подаётся на теплообменник, игравший роль осушителя, а холодная на бывший

калорифер. Чтобы осуществить такую циркуляцию теплоносителей, на линиях подвода

и отвода холодной и горячей воды устанавливаются трёхходовые регулирующие

клапаны.

Использование абсорбционного утилизатора в конденсационных

сушильных камерах позволит снизить затраты тепловой энергии на 1 кг испаренной

влаги на 70 %, по сравнению с обычной конвективной сушильной камерой. Такая

экономия достигается за счёт утилизации скрытой теплоты парообразования, при

конденсации влаги из сушильного агента, а так же, благодаря высокому

коэффициенту первичной энергии АБТН и нормальной продолжительности процесса сушки.

Коэффициент первичной энергии теплового насоса имеет следующее определение:

![]() Полезное тепло от теплового насоса [2].

Полезное тепло от теплового насоса [2].

![]() Затраты первичной

энергии

Затраты первичной

энергии

КПЭ АБТН с огневым обогревом равен 1,65; для

сравнения, КПЭ современных конденсационных водогрейных котлов не превышает

0,97.

Потребление электроэнергии по сравнению с

конвективной камерой того же объёма остаётся практически неизменным, так как

основная его составляющая - это нагрузка вентиляторов.

В разработанной технологической схеме абсорбционный

бромисто-литиевый тепловой насос позволяет утилизировать вторичные

энергоресурсы деревообрабатывающего комплекса с сушкой древесины, которыми

являются: скрытая теплота конденсации влаги отработанного сушильного агента и

теплота уходящих дымовых газов, а так же сухие древесные отходы в виде опила,

щепы, стружки.

Таким образом на основании проведенных

исследований можно сделать следующие выводы:

Применение комплексного решения задач

эффективного использования вторичных энергоресурсов деревообрабатывающего

комплекса с сушкой древесины позволит:

1) снизить энергопотребление сушильных камер и

себестоимость высушенной древесины;

2) повысить скорость и качество сушки, и

независимость процесса от окружающей среды;

3) свести потребление электроэнергии конденсационными

сушилками к минимуму, электроэнергия потребуется только на привод вентиляторов

и циркуляционных насосов.

4) уменьшить воздействие деревообрабатывающего

комплекса на окружающую среду с помощью применения замкнутого цикла.

Литература:

1. Сушильные камеры [Электронный

ресурс]. – Режим доступа: www.URL:

http://www.xolod-teplo.ru/.-16.12.2011г.

2. Рэй, Д. Тепловые насосы

[Текст]: пер. с англ./Д. Рэй, Д. Макмайкл.–М.: Энергоиздат, 1982. –224 с.: ил.