к.т.н., доцент Шаров

В.В., студент Морданов А.М.

Казанский

Государственный Энергетический Университет, Россия

Система контроля сопротивления изоляции

электрических машин с использованием микроконтроллеров

Практика показывает, что качественная изоляция

является ключом к обеспечению надежности электрических машин (ЭМ), которая

составляет 25% от всех факторов, влияющих на надежность ЭМ в условиях

эксплуатации [1].

В настоящее время, как показывает анализ

литературных источников, наибольшее применение на практике получили следующие

методы контроля сопротивления изоляции ЭМ: акустической эмиссии, частичных

разрядов, контроля токов утечки, испытания высоким напряжением, испытания

импульсным током, испытания постоянным током, контроля формы волны импульса, контроля

кривой тока, испытание на показатель поляризации и контроля коэффициента

абсорбции. Эксплуатационника на практике в большей степени интересуют, как

правило, безразборные методы контроля и диагностирования состояния изоляции ЭМ.

Обмотки ЭМ являются одним из наиболее важных

элементов их конструкции, поскольку повреждения изоляции обмоток обычно приводят

к тяжелым последствиям и длительным простоям ЭМ в ремонте. Известно, что основным

показателем работоспособности ЭМ, является активное сопротивление изоляции

обмоток и при его снижении ниже

определенного уровня приводит к возрастанию токов утечки и в конечном итоге к

пробою изоляции.

Основными факторами, влияющими на срок службы

изоляции ЭМ, являются: температура, влага, воздействие электрического поля,

механические усилия, агрессивные среды, запыленность и т.п. Из перечисленных

факторов во многих случаях доминирует температура и, как следствие, тепловое

старение изоляции, а при эксплуатации ЭМ в условиях повышенной влажности определяющим

фактором становится воздействие влаги. Влага проникает в изоляцию тогда, когда ЭМ

находится в нерабочем состоянии, особенно во время ее остывания. Влага снижает

сопротивление изоляции и ее электрическую прочность, создавая тем самым

предпосылки для увеличения токов утечки, появления частичных разрядов и других

явлений, которые увеличивают вероятность пробоя.

Таким образом, разработка технических средств

контроля сопротивления изоляции и поддержания его значения на заданном уровне является

актуальной научной задачей, направленной на повышение эксплуатационной

надежности ЭМ.

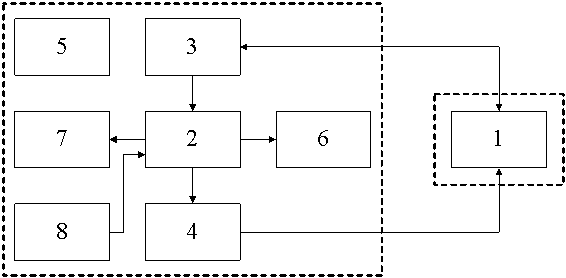

Структурная схема системы контроля сопротивления

изоляции ЭМ приведена на рис. 1.

![]()

![]()

![]()

Рис. 1. Структурная схема системы контроля сопротивления

изоляции ЭМ:

1 – объект контроля; 2 – микроконтроллер; 3 – блок контроля

сопротивления изоляции; 4 – блок управления режимом «сушка»; 5 – блок питания;

6 – блок световой сигнализации; 7 – блок цифровой индикации; 8 – блок ввода

данных

На структурной схеме представлены:

·

объект

контроля – изоляция обмоток ЭМ;

·

микроконтроллер,

являющийся центральным функциональным схемотехническим устройством системы, который

предназначен для обработки входных

параметров, сравнение их с нормируемыми величинами, а также формирования

сигналов управления режимами «контроль сопротивления изоляции» и «сушка» и

сигналов на блоки цифровой и световой индикации и сигнализации;

·

блок

контроля сопротивления изоляции, который предназначен для автоматического

измерения величины сопротивления изоляции и формирования на этой основе

электрических сигналов, поступающих на микроконтроллер для последующей

обработки;

·

блок управления режимом «сушка», который получает

электрические сигналы от микроконтроллера и подает напряжение на обмотки ЭМ для

их подогрева и сушки[2].

·

блок

питания системы – предназначен для подачи напряжения питания на функциональные

блоки системы;

·

блок

световой сигнализации – представляет оператору световую визуальную информацию о

режиме работы устройства «контроль сопротивления изоляции»;

·

блок

цифровой индикации – представляет оператору количественную информацию о работе

устройства в режимах «контроль сопротивления изоляции» и «сушка»;

·

блок

ввода данных – обеспечивает ввод нормируемых величин.

Таким образом, разработанная система контроля

сопротивления изоляции ЭМ позволяет в автоматическом режиме осуществлять

измерения ее величины и на этой основе принимать обоснованные

эксплуатационно-технические решения.

Литература:

1.

Кузнецов

Н.Л. Надежность электрических машин: учеб. пособие для вузов/ Н.Л. Кузнецов. –

М.: Издательский дом МЭИ, 2006 – 432с.

2.

Пахомов

А. Устройство автоматической сушки обмоток электродвигателя / А. Пахомов //

Радио. – 2002. - №6. – С.32 – 33.