Технические науки/6. Электротехника и радиоэлектроника.

К.т.н. Архипов А.В., Идкаев Р.И.

Самарский государственный аэрокосмический университет имени академика

С.П.Королёва (национальный исследовательский университет) Россия

Анализ физических причин дефектов

печатных узлов, собранных по технологии поверхностного монтажа.

Специалисты нередко смешивают два понятия,

дефекты печатного узла (ПУ) и нарушения технологического процесса пайки,

которые также называют дефектами технологического процесса (ТП). В специализированной

литературе эти два понятия, порой, невозможно отделить друг от друга [1].

Дефекты ПУ подразумевают нарушение

работоспособности изделия либо сразу после его сборки, либо уже в процессе

эксплуатации. Даже идеальный технологический процесс может привести к появлению

подобных дефектов. Дефекты ТП – это специфические нарушения режимов, которые

могут привести к возникновению дефектов ПУ и являются первопричинами их

развития.

Проведя системный анализ дефектов ПУ, собираемых

на участке поверхностного монтажа одного из предприятий г. Самары, мы можем

утверждать, что наиболее часто (в порядке убывания частоты) встречаются дефекты

типа: «надгробного камня», смещения чип-компонентов относительно исходного местоположения,

пустот в галтелях паяных контактов чип-компонентов и выводов интегральных

микросхем (ИМС) в BGA корпусах, перемычек между близко

расположенными выводами ИМС с выводами «ласточкин хвост» и непропая отдельных

выводов чип-компонентов и ИМС. Гораздо реже встречаются повреждения компонентов

в процессе установки или при оплавлении припойной пасты. Перед отмывкой ПУ на

поверхности ПУ наблюдаются шарики припоя и следы разбрызгивания флюса.

Практически не наблюдаются отслоения галтели паяного контакта от контактной

площадки и контактных площадок от печатной платы, а также остатки флюса на ПУ

после отмывки.

Рассматривая наиболее часто встречающиеся

дефекты ПУ, и анализируя технологические дефекты, вызывающие их мы можем

выделить некоторые закономерности, позволяющие в дальнейшем корректировать

технологический процесс. Причем корректировать, опираясь не на эмпирические

данные о влиянии условий сборки ПУ на возникновение того или иного дефекта, а

на физические процессы, приводящие к ситуации, в которой не может не возникнуть

тот или иной дефект ПУ.

Рассмотрим, например, наиболее часто

встречающиеся дефекты «надгробный камень» и смещение чип-компонента (рис.1а, б).

а

а  б

б

Рис.1 а – «надгробный камень», б смещение

чип-компонента.

Оба этих дефекта ПУ имеют одну и ту же природу и

могут вызываться множеством нарушений ТП: неравномерностю нагрева поверхности

печатной платы на противоположных контактах чип-компонента; различной смачиваемостью

контактов чип-компонента и площадок печатной платы; разным количеством нанесенной

паяльной пасты на площадках одного чип-компонента и т.д. Однако единственной

физической причиной данных дефектов является неравномерность сил поверхностного натяжения, действующих в расплавленном

припое, вследствие чего, происходит смещение чип-компонента от первоначального

положения на плате.

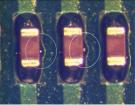

Следующая по частоте группа дефектов – это

пустоты в паяных соединениях после оплавления пасты (рис. 2 а, б).

а

а

б

б

Рис. 2 а – пустоты в галтелях припоя чип-компонента и шарики

припоя

под чип-компонентом; б – пустоты в шаровых выводах BGA

ИМС;

В качестве технологических причин мы можем

перечислить целый ряд нарушений ТП: плохая просушка печатной платы и

компонентов перед пайкой; избыточное количество паяльной пасты на контактных

площадках; несоблюдение предписанного температурного режима оплавления пасты

(скорость нагрева и предельная температура в зоне оплавления); неправильный

выбор паяльной пасты и (или) флюсов и т.д. Анализируя физику процесса порообразования,

мы можем утверждать, что единственной физической причиной формирования любых

аналогичных дефектов является выделение в

процессе оплавления припоя газообразных

веществ, которые поступают из пасты, платы и компонентов.

Еще одна группа дефектов – это образование

перемычек и шариков припоя или, как говорят, припойного бисера (рис. 3 а, б)

а

а  б

б

Рис. 3 а – перемычки между выводами ИМС, б – шарики припоя

Аналогично предыдущим случаям мы можем назвать

несколько нарушений ТП, суть которых сводится к образованию избыточного

количества припоя в галтели. Однако даже если количество припоя в норме, эти

дефекты могут появиться вследствие нелокализации припоя над контактной

площадкой и выводом, которая может наступить при «вскипании» припойной пасты. При нагреве, поверхность отпечатка

пасты нагревается быстрее, что приводит к появлению пленки расплавленного

припоя над еще не оплавившейся пастой. Дальнейшее оплавление приводит к

выделению из этого объема летучих компонентов, разрывающих эту пленку и

разбрызгивающих расплавленный припой. Что и приводит к появлению дефектов.

Выявление физических причин, позволяет

моделировать механизмы возникновения дефектов ПУ, что способствует повышению

качества сборки ПУ.

Литература:

1. Вотинцев А., Зеленюк И.

Технология поверхностного монтажа step-by-step

//Технологии

в электронной промышленности. – 2005.- №1. – с. 46-51, №2 – с. 42-47.