Технические

науки/ Электротехника и радиотехника

К.т.н., доц. Сенькин

В.И. , к.т.н., проф. Синенко Е.Г.

Сибирский Федеральный Университет, Россия

Трубы и стержни из электрофарфора

(ГОСТ20419-83,гр.112) и стеатитовой керамики (ГОСТ20419-83,гр.220) используются

в изделиях электротехнической и радиоэлектронной техники. Диапазон размеров

этих деталей довольно широк: диаметр 5-60мм., длина 20-1500 мм.

Определённые трудности вызывает производство

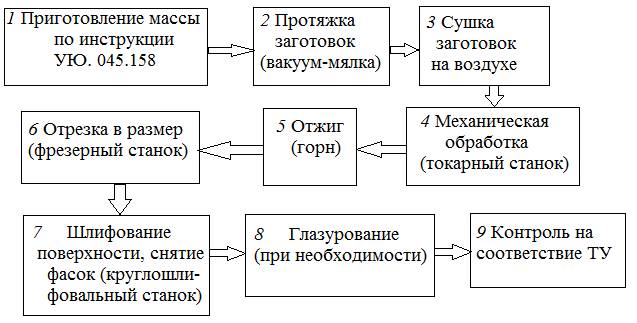

крупногабаритных деталей. Традиционная технология, приведённая на Рис.1, не

обеспечивает требования ТУ для этих деталей по допускаемым отклонениям на

размеры и величину дефектов на поверхности (размеры трещин, сколов, раковин).

Рис.

1. Схема ранее действующего технологического процесса для труб и осей из

керамики

Для обеспечения

серийного выпуска труб и стержней повышенного качества на одном из предприятий

г. Красноярка проведены исследовательские, технологические и организационные

работы, в том числе:

-

реконструирован

цех керамического производства;

-

отработаны

режимы отжига деталей;

-

опробованы

в лабораторных условиях различные методы изготовления деталей;

-

спроектирован

и изготовлен комплект нестандартного технологического оборудования;

-

разработаны

необходимые технологические документы (РТМ, нормали, инструкции,

технологические карты).

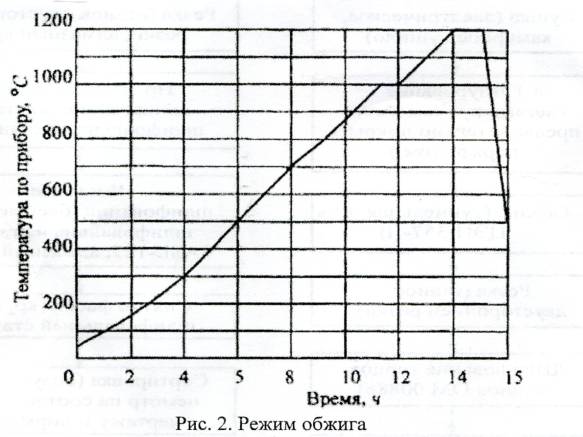

Режим отжига

(температура и время) во многом определяют качество керамических деталей. С

целью определения оптимальных параметров обжига создана экспериментальная

установка, в которой создавалась равномерная по всей длине заготовки

регулируемая температура. Окончательные параметры обжига показаны на Рис.2.

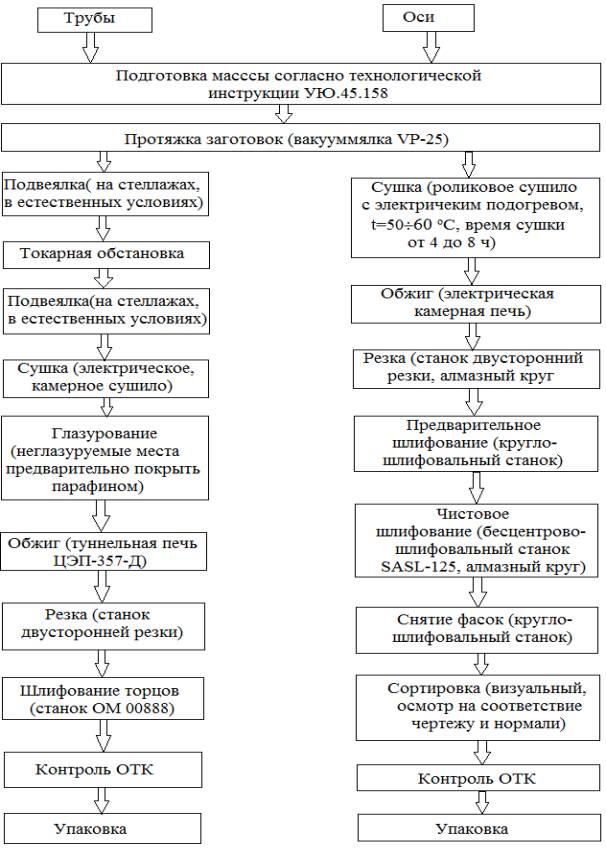

Для изготовления

керамических труб и осей с новыми техническими требованиями понадобился

комплект стандартного и нестандартного- технологического оборудования

(см.Рис.3).

Рис.3. Схема

технологического процесса

Ниже представлены

наиболее важные образцы нового оборудования.

Роликовое сушило

Повышению точности изготовления деталей

способствовало внедрение роликового сушила с электрическим подогревом. Принцип

работы установки понятен из кинематической схемы, показанной на рис. 4.

Заготовки, полученные на вакуум-мялке VP-25, устанавливают между

шлифованными роликами 2, выполненными из нержавеющей стали. Ролики приводятся

во вращение шестернями 1 от цепной передачи 3, редуктора 4 и электродвигателя

6. Внизу под роликами размещены электронагреватели, создающие температуру от 50

до 60 OС. При вращении заготовок наряду с процессом

подвяливания происходит выравнивание поверхности и уменьшение прогиба в 2-3

раза по сравнению с прежней технологией.

Станок для резки

керамических труб и осей

По технологии (рис.1) разрезка керамических

деталей производилась абразивным кругом на горизонтально-фрезерном станке. Этот

способ приводил к значительному браку вследствие появления трещин и сколов на

торцевой поверхности.

Нами предложена конструкция станка для резки

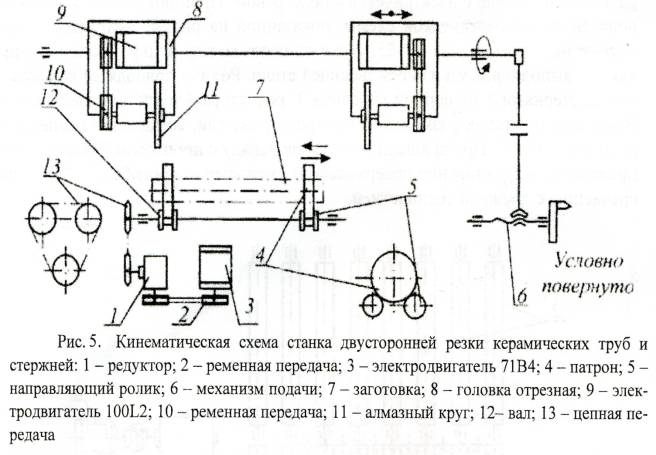

керамических труб и осей, кинематическая схема которого показана на рис.5.

Заготовка зажимается в специальных патронах 4, один из которых можно смещать

вдоль оси детали, устанавливая его на требуемый размер. Вращение обоих патронов

осуществляется приводными роликами 5 и валами 12 от электродвигателя 3 через

ременную передачу 2, редуктор 1 и цепную передачу 13. Отрезка заготовки

выполняется алмазным кругом АСК 320´2´5 одновременно с двух

сторон. Одна из отрезных головок станка имеет возможность осевого перемещения.

Алмазный круг 11 получает вращение от

электродвигателя 9 через клиноремённую передачу. Подача круга производится

вручную маховичком с помощью винтовой

пары 6.

Техническая

характеристика:

|

Размеры

обрабатываемых деталей, мм: диаметр длина |

До 310 До 1500 |

|

Число

оборотов, об/мин: шлифовальный

круг патроны |

2910 11-13 |

|

Мощность

электродвигателей, кВт: для

режущего инструмента для

вращения заготовки |

5,5 0,6 |

|

Габариты

станка, мм |

2480´1080´1730 |

|

Масса

станка, кг |

150 |

Качество

поверхности разрезки достигается за счёт вращения заготовки, что исключает

местный перегрев детали в зоне контакта инструмента и подбора оптимального

режима резания.

Станок для шлифования

торцов керамических труб и стержней

Для деталей с повышенными требованиями введено

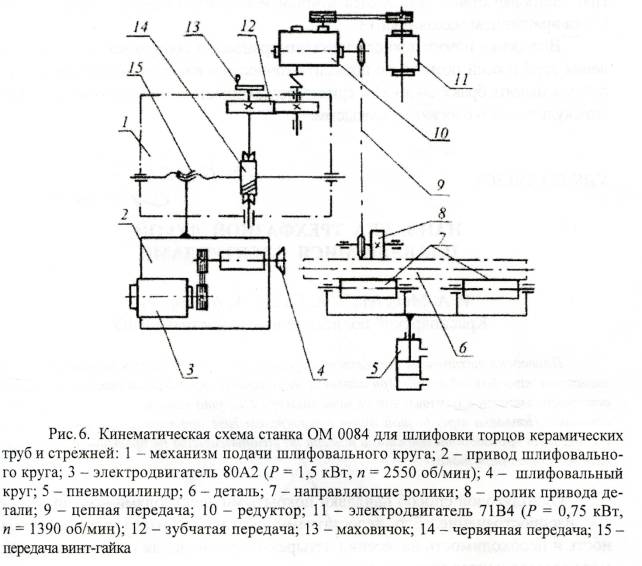

шлифование торцов на станке, кинематическая схема которого показана на рис.6.

Техническая характеристика:

|

Диаметр

обрабатываемых деталей, мм Длина

обрабатываемых деталей, мм Частота

вращения шлифовального круга, об/мин Подача

шлифовального круга, мм/об Мощность

электродвигателей, кВт: для вращения детали для шлифовального круга |

40-310 200-1500 3700;

4200; 4700 0,01-0,1 0,75 1,5 |

Принцип работы станка. Деталь размещается на

двух парах роликов 7, закреплённых на подвижном столе с механизмом подъёма от

пневмоцилиндра 5, и приводится во вращение приводным роликом 8 от редуктора 10

и электродвигателя 11 через цепную передачу 9. Тот же редуктор через червячную

передачу 14 и винтовую пару 15 осуществляет автоматическую подачу шлифовального

круга. При настройке станка пользуются ручным механизмом подачи шлифовального

круга вращением маховичка 13.

Внедрение нового технологического процесса и

оборудования для изготовления труб и осей позволило: повысить точность и

качество выпускаемых деталей; уменьшить брак с 40% до 5 %, снизить трудоёмкость

и материалоёмкость, повысить культуру и экологию производства.