Технические науки/8 Обработка материалов в машиностроении

К.т.н.,

проф. Сергеев С.В., к.т.н., соиск.

Прошунин Д.В.

ФГБОУ ВПО

«Южно-Уральский государственный университет» (НИУ)

Методика

математического моделирования процесса сверления отверстий спиральными сверлами

Проблемы, связанные с прониканием и движением

твердых тел в сплошных твердых средах – наименее изученная часть механики. При

этом, в машиностроении обработка внутренних поверхностей вращающимися

проникающими инструментами ( в частности двухлезвийными спиральными сверлами)

занимает значительное место. По данным ведущих производителей авиационной и ракетно-космической

индустрии, конструкции высокотехнологичных

изделий содержат более 40% точных отверстий. А их выполнение занимает значительную

долю от общего технологического времени изготовления готового изделия. При этом

требуемая точность отверстий достигается в основном только при последовательной

обработке сверлением, зенкерованием, развертыванием. В совокупности это

приводит к удорожанию готового изделия и замедлению технологического цикла

изготовления.

Исследование динамики формообразования

поверхности отверстия позволило выявить и понять основные закономерности

возникновения «плохо» просверленных отверстий на первом переходе. К главным

причинам образования погрешностей обработки отверстия можно отнести то, что

вращение сверл даже с геометрически симметрично заточенными режущими лезвиями

неизбежно сопровождается поступательными поперечными квазикруговыми колебаниями

с частотой ω и амплитудой Α по поверхности резания относительно

каждого зуба. При этом кинематические углы резания, а значит и режущие свойства

лезвий сверла будут различными из-за разнонаправленности скоростей вращения и

перемещения центра инструмента.

Возникающие в процессе

резания осевые и крутильно-осевые автоколебания инструмента не нарушают

симметрии его режущей части, но в сочетании с поперечными автоколебаниями

приводят к нарушению поперечной и продольной форм отверстий в различных их

проявлениях.

Возникающие в процессе

резания осевые и крутильно-осевые автоколебания инструмента не нарушают

симметрии его режущей части, но в сочетании с поперечными автоколебаниями

приводят к нарушению поперечной и продольной форм отверстий в различных их

проявлениях.

3-х стороння огранка поверхности отверстия

5-и

сторонняя огранка поверхности отверстия

В настоящее время из известных методик

моделирования динамики процесса резания материала с вибрациями, исследование

упомянутых процессов возможно лишь с

использованием метода конечных элементов, который является основой

программ-решателей CAE систем, предназначенных для анализа

процессов механической обработки. Однако основным и существенным недостатком

всех существующих на данный момент систем моделирования физических процессов

является сложность создания приемлемой математической модели адекватно

отражающей реальные физические процессы резания при сверлении. Поэтому, для

реализации поставленной задачи разработана следующая структура моделирования

процесса сверления при обработке отверстия состоящая из следующих основных разделов:

1. Натурный эксперимент

Любому изучению и последующему описанию

физического явления предшествует его непосредственное наблюдение в процессе

протекания. Что в интересуемом нас случае достаточно сложно реализовать

поскольку обработка материала скрыта от прямого наблюдения и происходит с быстротекущими протекающими фазами резания.

В результате, скрытое от непосредственного

наблюдения движение инструмента не позволяет в полной мере познать и изучить те

динамические процессы резания, которые позволили бы составить полное описание,

или хотя бы приблизиться, к составлению единой физической теории объясняющей

всю совокупность эмпирически известных фактов и прогнозирующей новые эффекты и

явления.

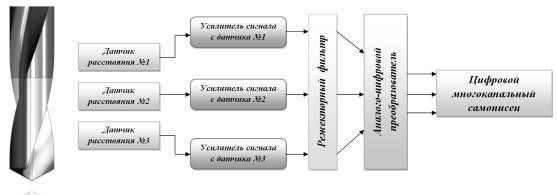

Для наблюдения и регистрации механического

движения инструмента была разработана следующая принципиальная схема (рис. 1)

позволяющая преобразовывать в доступную

для последующей обработке форму, механические колебания инструмента,

непосредственно во время установившегося режима резания [1].

Рисунок 1 – Принципиальная блок-схема

регистрации колебаний

инструмента.

2. Компьютерное моделирование и создание базы данных силовых

характеристик процесса резания

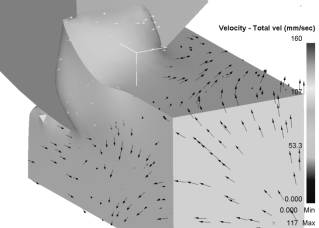

По результатам натурного эксперимента, в

системах конечно-элементного анализа (Ansys/Autodyn)

создается математическая модель, состоящая из режущего инструмента и обрабатываемого

материала с заданными свойствами адекватно отражающий реальный физический

процесс резания.

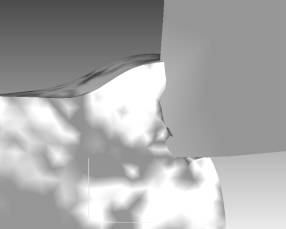

В результате получаем

значения величин сил действующие на лезвия инструмента в процессе резания и

характер деформации обрабатываемого материала и инструмента (рис. 2).

а

– напряжения возникающие б – направление деформации материале при резании

материала

Рисунок 2 – Процесс

резания материала

3. Расчет динамики процесса формообразования поверхности

Полученные результаты компьютерного

моделирования далее используются в программе. При этом учитывают сдвиг

срезаемого слоя материала каждым лезвием сверла, определение центров

мгновенного качения инструмента на лезвии с максимальным усилием сдвига, а так

же производит расчет траектории поворота геометрического центра вращения, и

величины осевой подачи в конкретный момент времени [2].

Полученные результаты

расчета для операций сверления отверстия сопоставлены с результатами натурных

экспериментов. В итоге установлена достаточно высокая сходимость.

Литература:

1. Сергеев, С.В.

Применение программного продукта Ansys для расчета

погрешностей обработки отверстий / С.В. Сергеев, Д.В. Прошунин, Ю.С. Сергеев //

СТИН – 2012. – №2. – С.36–40.

2. Сергеев, С.В.

Применение конечно-элементных моделей для расчета погрешностей обработки

отверстий / С.В. Сергеев, Д.В. Прошунин, Ю.С. Сергеев // Технология машиностроения.

–2012. – №2 – С.60–64.