Технические науки / 9. Авиация и космонавтика

К. т. н. Рукин Ю.Б.

К. т. н. Жилин Р.А.

Воронежский государственный технический университет, Россия

Третьяк Е.Р.

Воронежское Акционерное Самолетостроительное Общество ОАО ВАСО, Россия

Чернышова

Е.Ю.

Воронежский государственный архитектурно-строительный университет, Россия

конструирование деталей механизма

привода люка на основе дискретного моделирования

В середине XX века научные, технологические и технические достижения стремительно развивающейся аэрокосмической отрасли заслуженно обеспечили ее лидирующую роль в промышленности. В самолетостроении были впервые применены наиболее серьезные, набирающие силу в инженерных расчетах компьютерные технологии. На их основе произошел революционный скачок в методологии математического моделирования – переход от классических аналитических методов к неизмеримо более мощным методам дискретизации континуальных систем.

Именно в механике авиационных конструкций появились фундаментальные идеи и первые матричные алгоритмы уникального по своей эффективности и универсальности метода конечных элементов (МКЭ) [1, 2]. В настоящее время диапазон применения конечноэлементной аппроксимации включает разнообразные задачи не только механики, но и квантовой физики, энергетики, геологии.

На современном этапе одной из главных является проблема оснащения конструкторов современным теоретическим и программным обеспечением, позволяющим создавать близкие к оптимальным (по прочности, жесткости, долговечности и экономичности) конструкции узлов для достаточно широкого диапазона типов и классов самолетов.

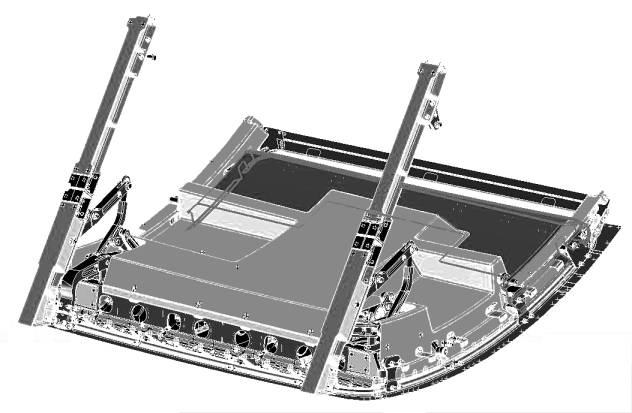

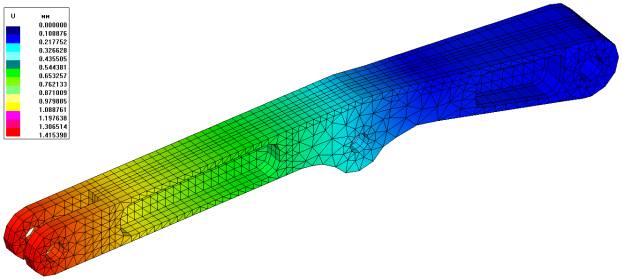

Данное исследование посвящено более скромной задаче – определение прочностных показателей деталей механизма привода крышки багажного люка (Рисунок 1), которые находятся в сложном пространственном напряженно-деформированном состоянии. Наиболее напряжёнными деталями механизма являются рычаги (Рисунок 2), к которым усилие передается со стороны гидроцилиндра. При этом рычаг упирается в ограничитель и изгибается под действием усилия со стороны гидроцилиндра.

Вычисление действительных напряжений в деталях механизма привода аналитическими методами затруднено, вследствие сложного напряженно-деформированного состояния их и пространственного характера приложения нагрузки. Постановка задачи предусматривает исследование напряженно-деформированного состояния пространственной линейно-упругой конструкции рычагов механизма привода, статически нагруженных усилием от гидроцилиндра с одной стороны и усилием от собственного веса крышки люка с другой стороны. Исследуется вариант нагружения рычага в случае воздействия на него полного усилия от гидроцилиндра при упоре рычага в крайнем открытом положении (это возможно при несрабатывании системы отключения гидроцилиндра в крайних положениях люка).

При формировании расчетной модели использованы объемные конечные элементы в виде произвольного пентаэдра. Количество элементов 3556, количество узлов 3190, число степеней свободы узла равно 3, размерность рассматриваемой системы линейных уравнений равна 9570. Размерность локальной матрицы жесткости равна 18. Число граничных узлов 124. Нагруженных узлов 48. Усилие, передаваемое со стороны гидроцилиндра равно 11822 Н, со стороны крышки – 245 Н. Материал рычага ВТ22 с параметрами: модуль Юнга 1,2´105 МПа; коэффициент Пуассона – 0,32. Масса детали составляет 534 грамма.

Рисунок 1 Крышка багажного люка

Рисунок 2 Рычаг гидропривода багажного люка

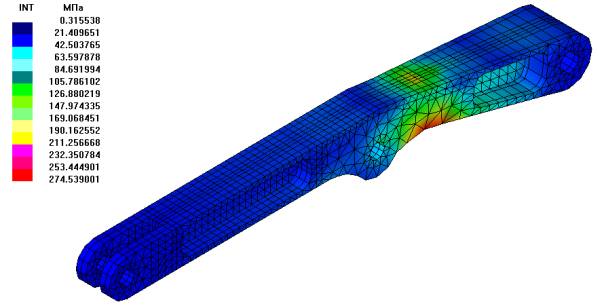

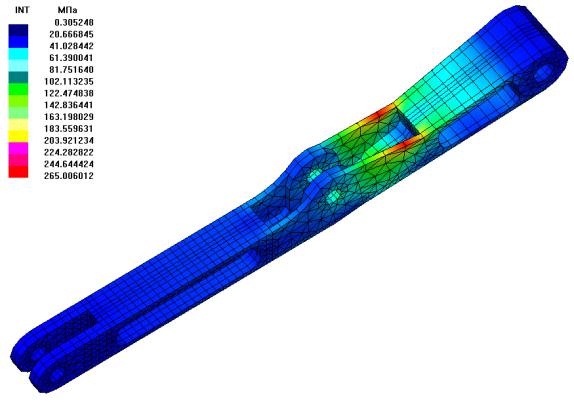

Полученные массивы

узловых перемещений позволяют определить напряжения в центре тяжести каждого

конечного элемента. Эпюры распределения напряжений по телу исследуемого рычага

представлены в среде постпроцессора, значительно повышающего эффективность

восприятия результатов конструктором и облегчающего процесс обработки

многомерных массивов полученной информации. На рисунке 3 представлена эпюра

распределения узловых перемещений исходной модели рычага. Эпюра распределения интенсивности

напряжений в теле рычага представлена на рисунке 4.

Рисунок 3 Эпюра узловых перемещений в рычаге исходной конструкции

Рисунок 4 Эпюра распределения интенсивности напряжений в теле рычага

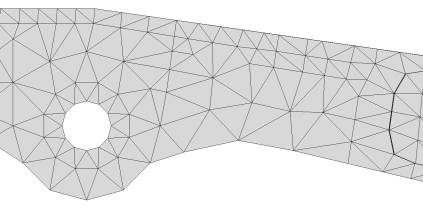

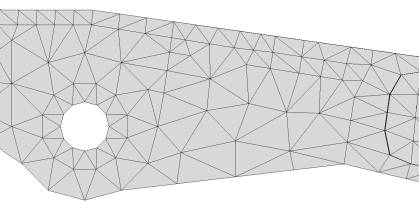

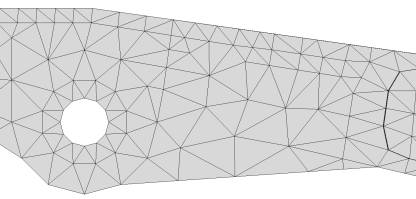

Для уменьшения

концентрации напряжений выполнен расчет рычага измененной конструкции. На

рисунке 5 представлены фрагменты конечноэлементной сетки в процессе изменения

конфигурации переходной области между осями. В зоне наибольших напряжений

произведено увеличение радиуса кривизны контура, что в результате для варианта

1 привело к увеличению массы на 0,88% (4,7 грамма) и уменьшению напряжений на

10 МПа (рисунок 6).

а

б

в

Рисунок 5 Фрагменты изменения конечноэлементной сетки

модели рычага в зоне перехода: а – базовая конструкция; б – вариант

1; в – вариант 2

Рисунок 6 Интенсивность напряжений в теле рычага измененной конфигурации (вариант 1)

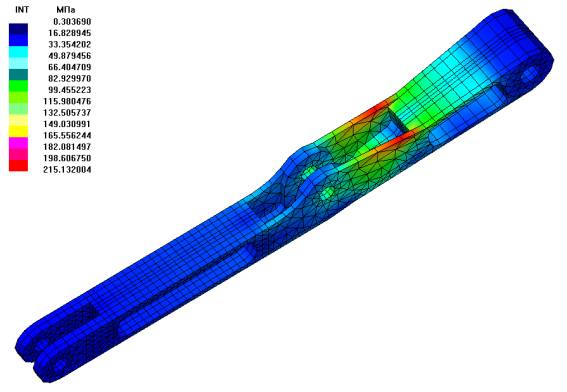

Рисунок 7 Интенсивность напряжений в теле рычага измененной конфигурации (вариант 2)

Следующее изменение

конфигурации (рисунок 5 в) увеличило массу рычага базовой модели на 1,2%

(6,2 грамма) и привело к существенному снижению (на 60 МПа) уровня интенсивности

напряжений (Рисунок 7).

Численный эксперимент выявил характер распределения напряжений в рычаге. Незначительным изменением конструкции было достигнуто значительное снижение градиентов напряжений рычага привода багажного люка. Проведенные исследования показали, что конструкция рычага удовлетворяет условиям прочности, но имеет резервы для снижения концентрации напряжений. Следует учитывать, что дальнейшее изменение конструкции рычага в соответствии с полученными результатами распределения напряжений может значительно уменьшить вес исследуемой детали.

Литература

1. Зенкевич О.С. Метод конечных элементов в технике.

– М.: Мир, 1975. – 541 с.

2. Галлагер Р. Метод конечных элементов. Основы. – М.: Мир,1984.– 428 с.

3. Стригунов В.М. Расчет самолета на прочность:

Учебник для авиационных вузов. – М.: Машиностроение, 1984. – 376 с.

4. Проектирование конструкций самолетов: Учебник для студентов вузов / Е.С. Войт, А.И. Ендогур, З.А. Мелик-Саркисян, И.М. Алявдин – М.: Машиностроение, 1987. – 416 с.

5. Прочность ракетных конструкций / В.И. Моссаковский, А.Г. Макаренков, П.И. Никитин и др. – М.: Высшая школа, 1990. – 359 с.

6. Строительная механика летательных аппаратов / И.Ф. Образцов, Л.А. Булычев, В.В. Васильев и др.– М.:Машиностроение, 1986. –536 с.

7. Авдонин

А.С., Фигуровский В.И. Расчет на прочность

летательных аппаратов. – М.: Машиностроение, 1985. – 440 с.

8. Усюкин В.И. Строительная механика конструкций космической техники. – М.: Машиностроение, 1988. –392 с.