УДК 539.3

Термовакуумный метод получения нанодисперсного диоксида

циркония

Кутовой В.А., Казаринов Ю.Г., Луценко

А.С., Николаенко А.А., Зазноба О.С.

Национальный научный центр «Харьковский

физико-технический институт»,

61108, Харьков, Украина, ул. Академическая,

1

e-mail: kutovoy@kipt.kharkov.ua

Описан термовакуумный метод получения нанодисперсного

диоксида циркония из гидроксида циркония. Приведена структура порошка диоксида

циркония и его чистота. Исследованы спектры кислорода (O1s) в полученном диоксиде

циркония.

Термовакуумний процес

отримання нанодисперсного діоксиду цирконію

Кутовий В.О.,

Казарінов Ю.Г., Луценко А.С., Ніколаєнко А.О., Зазноба О.С.

Національний науковий центр «Харківський фізико-технічний

інститут»,61108, Харків, Україна, вул. Академічна, 1

E-mail: kutovoy@kipt.kharkov.ua

Описаний термовакуумной метод

отримання нанодисперсного діоксиду цирконію із гідроксиду цирконію. Приведена

структура порошку діоксиду цирконію та його чистота. Досліджені спектри кисню

(O1s) в одержаному діоксиду цирконію.

Thermal vacuum method of

zirconium dioxide production.

.

Kutovyi V., Kazarinov Y,

Luzenko A., Nikolaenko A., Zaznoba O.

National Science Center “Kharkov Institute of Physics and Technology”

1 Akademicheskaya str., Kharkov, 61108, Ukraine

E-mail:kutovoy@kipt.kharkov.ua

The thermal vacuum method of

production nano-disperse zirconium dioxide from hydrate zirconium is described.

A structure of the powder is shown with its purity. Spectrum of oxygen had been analyzed (O1s)

in produced zirconium dioxide

В настоящее время создаются

энергосберегающие теплотехнологические установки, обеспечивающие получение нанодисперсного

диоксида циркония. Среди материалов, привлекающих в настоящее время внимание

ученых и практиков, особое место занимают нанопорошки диоксида циркония, который

находит широкое применение в производстве керамики, металлокерамики, порошков,

волокон и композитов. Используется в ядерной энергетике, системах поглощения

ВЧ- и рентгеновского излучений при получении металлического циркония [1]. Свойства

такого материала в значительной мере обусловлены размером зерна и фазовым

составом, что в свою очередь определяет их последующие характеристики. При

переходе от макро к нанометровому диапазону изменяются параметры решетки,

электронная структура, температура Дебая и Кюри.

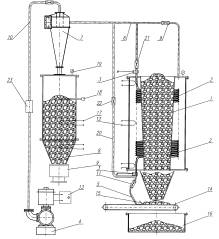

Энергосберегающая методика непрерывного

производства диоксида циркония из гидроксида циркония осуществляется в

термовакуумной установке. Рис.1.

Рис. 1

Такая конструкция обеспечивает

высокопроизводительный и непрерывный процесс получения нанодисперсных

материалов, показывает стабильные параметры, имеет простую конструкцию. [2].

Активное сопротивление нагревательного элемента термовакуумной установки рассчитывается

таким образом, чтобы можно было обеспечить тепловую энергию Q, необходимую для получения

наноматериалов.

![]()

![]() (1)

(1)

где IH - ток нагревательного элемента, А; L

- длина нагревательного элемента, м; d1 - наружный диаметр

нагревательного элемента, м; d2 - внутренний диаметр нагревательного

элемента, м; ρ - удельное электрическое сопротивление материала из

которого изготовлены нагревательной элемент, Ом.м; Q1,2,3,4– количество тепловой энергии, затраченной на

нагревание: сухого материала, влаги, деталей и узлов установки, испарение влаги, Дж; Q5

- количество тепловой энергии, которая уходит в окружающее пространство, Дж; ![]() - время работы установки, с;.

- время работы установки, с;.

Для получения нанодисперсного диоксида

циркония необходимо обеспечить быструю подачу частичек гидроксида циркония

внутрь нагревательного элемента 2, который имеет форму змеевика. Это возможно

осуществить, если частички гидроксида циркония поступает вместе с воздухом в

нижнюю полость нагревательного элемента. Возникает двухфазная система газ -

твердые частицы. Движение двухфазного потока происходит в восходящем потоке внутри

нагревательного элемента. В термовакуумной установке непрерывный восходящий

поток внутри нагревательного элемента создается вакуумным насосом 4. Взаимодействие

между твердыми частицами и газом проявляется в виде аэродинамической силы,

действующей на частицы в направлении движения. Скорость твердых частиц в

восходящем потоке зависит от ее формы, размера, веса, состояния ее поверхности,

материала стенки нагревателя. При формировании двухфазной системы газ - твердые

частицы необходимо обеспечить скорость движения обеих сред одновременно от

места входа в нагревательный элемент к месту выхода из аппарата. Из результатов

экспериментальных исследований установлено, что скорость двухфазного потока

ω, которая обеспечивает работоспособность данной термовакуумной установки,

можно определить из выражения.

![]() (2)

(2)

Рс = ![]()

где ω- скорость движения двухфазного

потока в нагревательном элементе имеющего форму змеевика, м/с;

r – радиус нагревательного элемента, м;

d –

диаметр частицы, м;

РС

– среднее давление в нутрии нагревательного элемента, Па;

P1, P2– начальное и конечное давление на концах

нагревательного элемента, Па;

ρ1 -

плотность материала кг/м3;

ρ2

- плотность среды, кг/м3;

V -

скорость транспортирующего потока, м/с;

R – коэффициент сопротивления, кг/с;

μ – коэффициент

динамической вязкости воздуха, Па.с;

Из результатов экспериментальных

исследований было установлено, что количество влаги, удаляемой из гидроксида

циркония в термовакуумной установке, прямо пропорционально зависит от мощности

нагревателя, температуры нагревания материала, коэффициента теплопередачи от

нагревательного элемента к материалу и обратно пропорционально зависит от

среднего значения давления в нагревательном элементе, кинетической вязкости

пара, ударной вязкости материала, длины нагревателя.

![]() (3)

(3)

где mвл – масса влаги выделяемая из гидроксида

циркония, кг/с;

mобщ

– начальная масса гидроксида циркония, кг; mс - масса диоксида

циркония, кг; Р – мощность нагревателя,

Вт; Т- температура нагревания, К; кТ – коэффициент теплопередачи, Вт/м2К; υ – кинетическая

вязкость, м2/с;

W – ударная вязкость, Дж/м2.

В термовакуумных установках непрерывного

действия процесс удаления влаги разделяется на два этапа. В начальный момент

времени, когда гидроксид циркония совместно с воздухом поступает в

нагревательный элемент 2, температура тела падает и еще некоторое время

продолжает снижаться. Прогревание гидроксида циркония за счет внешнего

источника тепла отсутствует. В это время происходит удаление влаги с поверхности

гидроксида циркония за счет прямоточного воздушного потока, который поступает в

нагревательный элемент и внутренней энергии самого материала, в результате чего,

затраты тепла на испарение влаги с поверхности приводят к снижению температуры

его тела. Двигаясь в полости нагревательного элемента, по спиральному каналу,

скорость частицы гидроксида циркония возрастает. Образуется вращательное

движение частицы, на которое оказывает влияние центробежная сила.

F = ![]() (4)

(4)

где Δρ

– разность плотностей твердой и жидкой фаз, кг/м3; ω – частота вращения, с-1;

r –

расстояние от частицы до оси вращения, м.

Центробежная сила прижимает частицы

гидроксида циркония к стенке нагревательного элемента, тем самым обеспечивает

тепловой контакт, что позволяет максимально использовать тепло нагревательного

элемента. Влажная частичка получает

мощный приток тепла от стенки нагревателя за короткий промежуток времен и

нагревается до температуры испарения влаги. При этом зона испарения влаги

перемещается внутрь материала. Избыток тепла, передаваемого от стенки

нагревательного элемента к частичке, приводит к внутреннему парообразованию,

сопровождающемуся интенсивным кипением жидкой фазы. Возникают мгновенные разрушительные внутренние напряжения.

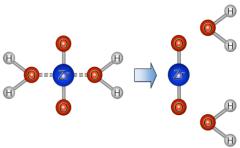

Оболочка не выдерживает критического давления, раскалывается. Гидроксид

циркония распадается на мелкие частицы. Влага

из гидроксида циркония уходит в окружающее пространство. В зависимости от

режимных параметров термовакуумного процесса и физических характеристик

высушиваемого материала происходит изменение его физических, химических и

механических свойств. Гидроксид циркония превращается в мелкодисперсный диоксид

циркония. Рис. 2.

![]()

Рис. 2.

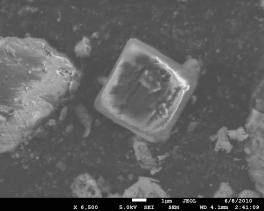

При дальнейшем прохождении частиц диоксида

циркония в полости нагревательного элемента они еще больше измельчаются за счет

многократного соударения о стенки нагревательного элемента и от силового

воздействия частиц материала между собой. Это продолжается до тех пор, пока

система не будет находиться в локально-равновесном состоянии Нагретый и

измельченный порошок диоксида циркония совместно с испарившейся влагой

поступает в циклон 7, рис. 1, в котором происходит отделение влаги от порошка

диоксида циркония. Влага, которая испарилась, поступает в вакуумной насос, а

диоксид циркония - в бункер-накопитель 8. Продолжительность получения диоксида

циркония из гидроксида циркония происходит менее чем за 10 секунд. При этом,

количество электроэнергии, затраченной на получение мелкодисперсного диоксида

циркония влажностью 0,5% из гидроксида циркония влажностью 85% при температуре нагревательного

элемента 623К и давлении окружающей среды 1,33.104 Па - составляет 0,34 кВт ч /

кг. Размер частиц диоксида циркония от 0,1 до 10 мкм. Конгломераты в полученном

порошке отсутствуют, рис.3.

Рис.3

Термовакуумный процесс получения диоксида

циркония из гидроксида циркония сокращается более чем в три раза по сравнению с

существующим технологическим процессом. [5]. При этом три этапа (сушка,

прожаривание, измельчение с просеиванием по фракциям) объединяются в один.

Происходит непрерывный, энергосберегающий, высокоэффективный процесс получения нанодисперсного

порошка диоксида циркония с моноклинной структурой высокой чистоты. Табл.1.

Приместный состав диоксида циркония Табл. 1

|

Елементы |

ZrO2 |

Fe |

Al |

Ca |

Cu |

Sn |

Si |

Cr |

Mn |

Ti |

Mg |

Pb |

|

% |

<99,4 |

>0,1 |

>0,1 |

>0,1 |

0,012 |

0,0073 |

>0,1 |

0,038 |

0,016 |

>0,1 |

0,0015 |

0,026 |

Структурные исследования порошкового диоксида циркония

ZrO2 производили на

рентгеновском дифрактометре ДРОН-1 в Сu-kα излучении (U=42кВ,

I=6mA).

Условия

съемки:

1)

щели

0,5×0,5×0,5мм;

2)

скорость движения

счетчика 0,25°/мин;

3)

скорость движения

диаграммной ленты 300мм/час;

4)

интервал дифрактограммы

2θ = 15-80°.

Структурные данные порошка диоксида циркония ZrO2 Табл. 2

|

2θ° |

d, Å |

hkl |

|

23,4 |

3,8 |

100 |

|

25,82 |

3,45 |

110 |

|

38,46 |

2,34 |

111 |

|

44,36 |

2,04 |

210 |

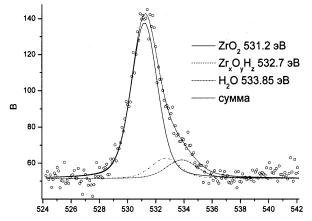

С помощью рентгеновской фотоэлектронной спектроскопии

исследованы спектры кислорода (O1s) в полученном образце диоксида циркония.

Рис.4.

Рис.4

Наиболее интенсивная линия соответствует

диоксиду циркония (линия 531,2 эВ). На поверхности диоксида циркония находится

до 10% адсорбированной влаги, (линия 533.85 эВ). Вода абсорбируется на

поверхности из атмосферы в процессе проведения эксперимента. Также имеет место

(до 10%) хемосорбция (линия 532.7.эВ). В процессе контакта с воздухом гидроксид

циркония поглощает влагу из окружающей среды с образованием химического

соединения. Влага проникает в гранулы диоксида циркония на глубину скин-слоя.

Выводы

Установлено, что диоксид циркония,

полученный термовакуумным методом, имеет моноклинную структуру с размером

частички 0,1…10 мкм.

Методом рентгеновской фотоэлектронной

спектроскопии подтверждает, что диоксид циркония имеет низкое содержанием

влаги.

Приведенные данные показывают высокую

эффективность термовакуумного метода получения нанодисперсного диоксида циркония. Технологические возможности созданной термовакуумной

установки могут использоваться для получения нанодисперсных порошков различных

материалов высокой чистоты.

Литература

1.

Константинова Т. Е.,

Даниленко И. А., Токий В. В. и др. Нанопорошки

на основе диоксида циркония:

получение, исследование, применение /

Наносистеми, наноматеріали, нанотехнології – т.2. – вип.2. – Киев: «Академперіодика», 2004, - C. 609–632.

2. Пат. 81138 Україна.

МПК F26B9/06. Пристрій для

термовакуумного сушіння. /. Кутовий В.О. - №а200507488; заявл.

27.07.2005; опубл. 10.12.07. Бюл. №20. 5с.

3. Гинзбург А.С. Основы теории и техники сушки пищевых

продуктов. / А.С. Гинзбург. – Москва: Пищевая промышленность, 1973, -528с.

4. Лыков А.В.

Тепломассообмен: [Справочник] / А.В. Лыков.- М.: «Энергия», 1972, - 309с.

5. Кутовой В.А., Николаенко

А.А., Германов А.А., Попов В.И. Энергосберегающий метод

получения диоксида циркония из гидроксида циркония // Материалы, технологии,

инструменты.- 2010. Т.15, №4. - С. 75-79.