М.В. Акулова, Б.Р. Исакулов, Ж.Б. Тукашев,

М.Д. Джумабаев, А.М. Сартова

Ивановский государственный архитектурно-строительный университет

Казахско-российской международный университет

ИССЛЕДОВАНИЕ

СВОЙСТВ ВЯЖУЩИХ НА ОСНОВЕ ОТХОДОВ НЕФТЕГАЗОВОЙ ПРОМЫШЛЕННОСТИ КАЗАХСТАНА

Нефть занимает большое место в топливно- энергетическом балансе республики Казахстана.

Большая часть запасов нефти в республике является сернистой и высокосернистой,

содержание серы в ней колеблется от 0,02 до 7%. Наличие

серосодержащих примесей в топливе (бензине, дизельном

топливе и др.) приводит к коррозии моторов, снижению их мощности и наносит большой вред окружающей среде,

что обуславливает перспективность научных исследований, на применение

извлеченной из нефти серы для разработки и

внедрения серных бетонов в

строительстве [1, 2]. Среди различных видов сырья для производства элементарной серы

сероводосодержащие газы в настоящее время занимают второе место после самородных серных руд. Доля

серы, производимой из

этих газов, непрерывно возрастает. В последние годы особое значение приобрели

улавливание, утилизация серосодержащих соединений,

присутствующих в различных промышленных выбросах. Они и являются основными загрязнениями атмосферы.

В настоящее время перспективность применения серы в строительстве обусловлена

возможность получения серы из вторичных источников в результате утилизации

серосодержащих отходящих газов, отходов производства серы и серной кислоты, а также очистки нефти,

что особенно важно при быстро развивающейся

нефтедобывающей промышленности Казахстана [3, 4].

Поэтому с

целью широкого применения полимерсерных бетонов в отечественной практике

необходимы комплексные исследования этого специфического строительного

материала и определение его эффективности для различных регионов республики.

В настоящее

время актуальным считается направления к снижению расхода цемента за счет

использования отходов различных отраслей

промышленности и в нашей

работе исследовано повышенное количество наполнителей и добавок

на основе отходов нефтегазовой отрасли вводимой взамен цемента. При этом наиболее оптимальным признано 30-33 %-е содержание наполнителей и добавок в составе вяжущих.

Наиболее распространенным способом активации

вяжущих является сухой и мокрый помол вяжущих компонентов. К одним из

основополагающих факторов в процессах структурообразования относятся

механохимические явления и их роль в системе «активированное вяжущее + вода».

При этом структурообразование можно разделить на периоды: гидратация, растворение,

коагуляция и кристаллизация, во время

которых преобладают те или иные

процессы.

На степень активации частиц вяжущих смесей существенное влияние оказывает способ и специфика измельчения, при котором активация

происходит за счет релаксационных

напряжений и конфигурационных искажений

поверхностных атомов при воздействии

механических и тепловых

воздействии [5].

Для

повышения активности вяжущих на основе отходов нефтегазовой отрасли техническую

серу совместно пиритным огарком подвергали механохимической активации, т.е. совместному

помолу различных измельчителях. При

этом в составах смешанных смесей их

количество подбирались с учетом

применения условий среды и требований по эксплуатации.

Для полного изучения механизма механохимической активации

вяжущего на основе отходов нефтегазовой промышленности и твердения на его

основе принята комплексная методика

последовательного изучения

каждого этапа получения композиций: растворная смесь трехкомпонентного вяжущего – смешанные добавки – минеральное

вяжущее. Анализ процессов, происходящих

по этой последовательности, позволил выяснить причины повышения

активности исходного вяжущего.

Для проведения экспериментальных работ

нами приняты техническая (элементарная)

сера, побочный продукт очистки нефти Жанажолского месторождения с чистой

99,о6%, массовая для золы – 0,40%; массовая доля летучих органических веществ –

0,53%; массовая для влаги - 0,01% и пиритные огарки бывшего АО «Фосфорхим», состоящие главным образом

из смеси оксидов железо (II, III) Fe3O4 (FO3, Fe2O3), с пересчетом на содержание железа 40

– 63%, и примесей серы 1-2%. Остальное оксиды цветных металлов. В работе применялся также

портландцемент марки 400 Чимкентского цементного завода. Испытание цемента проводили

в соответствии с ГОСТом 310.1-76, 310.2-76, 310.3-76, 310.4-76. Основные характеристики используемых в работе

материалов представлены в табл. 1, 2, 3.

Для получения серосодержащих вяжущих помол пиритного

огарка и серы производили отдельно. Подготовленные компоненты пиритного огарка

на серы взвешивали в соотношениях 200:100, 250:100, 250:150 и загружали в

мельницу, размалывали до тонкости, характеризующейся 8—10% остатка на сите №

008 и перемешивали в лабораторной мельнице в течение 20 мин. При этом

количество добавок равнялось 25, 30 и 35% от массы вяжущего. Помол цементного

клинкера и последующее введение смешанных добавок

обеспечивали тонкое измельчение частиц цемента и его равномерное распределение

среди составляющих серосодержащих смесей.

Оптимальная дозировка активных минеральных добавок составляет 25-35% по

массе вяжущего (табл. 1).

Таблица 1.

Физико – механические свойства Чимкентского цементного

завода

|

Нормальная густота теста |

Начало схватывания |

Конец схватывания |

Предел прочности при сжатии, Мпа |

Предел прочности при изгибе, Мпа |

Расплыв конуса, мм |

|

25,2, % |

2ч – 39 мин |

4ч – 29 мин |

42,7 |

5,7 |

110 |

Таблица 2.

Химический состав цемента и пиритного огарка, % масс.

|

СаО |

SiO2 |

Fе2О3 |

AI2О3 |

МgO |

SО3 |

R2О |

П.п.п |

Σ |

|

61,48 10,5 |

23,38 19,7 |

6,09 66,1 |

6,38 2,3 |

1,09 1,2 |

0,60 - |

0,38 - |

0,52 - |

99,92 99,80 |

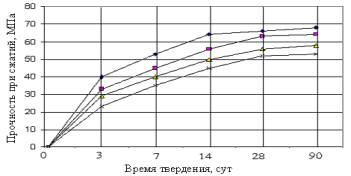

При оптимальной дозировке смешанных

добавок прочность цементного камня интенсивно

возрастает, особенно в начальные

сроки твердения. В дальнейшем также наблюдается повышение прочности цементного камня, хотя и в меньшей степени

(рис.). На начальной стадии твердения

портландцемента с активными минеральными добавками упрочнение структуры

происходит вследствие гидратации и

гидролиза клинкерных минералов.

Таблица 3

Свойства вяжущего улучшенной методом

механохимической активации

|

№ п/п |

Состав серосодержащего вяжущего различного состава, %, по массе (цемент: пирит :

сера) |

Расход cеросодержащей добавки, % от массы вяжущего |

Нормальная густота теста, % |

Предел прочности при сжатии, МПа |

|||||

|

Посл. про-парки |

После твердения в естественных условиях,

суток |

||||||||

|

3 |

7 |

14 |

28 |

90 |

|||||

|

1 2 3 4 |

без добавки 74 : 18 : 8 70 : 18:12 67 : 20:13 |

- 26 30 33 |

27 25 24,8 25,2 |

40 41 42 43 |

22 29 34 40 |

35 40 45 53 |

46 50 56 64 |

52 56 63 67 |

54 58 64 69 |

Гидролиз протекает с разрушением стеклофазы Si - О и Fe — О, в результате чего образуются гелевидные новообразования кремневой кислоты и гидроксидов

железа. Последние могут образовываться также за счет взаимодействия Fe2O3 и Fe3O4, находящихся в составе шлама с водой. Из таблицы (3) видно, что увеличение активированных добавок в

составе вяжущего не снижает прочности в раннем возрасте и со временем прочность

серосодержащих вяжущих повышается.

Рис. Нарастание прочности серосодержащего вяжущего с различными

добавками во времени

♦ - состав серосоджащего вяжущего 33% - ным добавком; ■ – состав серосоджащего

вяжущего 30% - ным добавком; ▲ – состав

серосоджащего вяжущего 26% - ным добавком;

x - состав серосоджащего

вяжущего без добавок

Самым оптимальным составом активированных вяжущих является 67:20:13% (цемент:пирит:сера).

Выше приведенные доводы свидетельствует в

пользу связывания серы с оксидами железа при механическом воздействий при

температурах близких к нормальной. Гелевидные

новообразования железистых соединений обладают высокой удельной поверхностью и

повышенной склеивающей способностью что придает цементному камню высокую

механическую прочность.

Полученных

данные позволяет сделать вывод, что

применение добавок полученных путем механохимической активации серосодержащего

вяжущего не оказывает существенного отрицательного влияния

на прочность образцов и можно применить в производстве легких арболитобетонов.

Библиографический список

1. Орловский, Ю.И. Полимерсерные бетоны / Ю.И. Орловский // Применение серы и серосодержащих отходов в строительной индустрии. - 1990. - С. 3-5.

2. Патуроев, В.В. Сера и перспективы применения

серного бетона / В.В. Патуроев, А.П. Волгушев, Ю.И. Орловский // Бетон и железобетон. – 1985. - №5. - С.16-17.

3. Исакулова, Б.Р. Использование отходов нефтегазовой промышленности в

производстве строительных материалов//Материалы Международной

научно-практической конференции Оренбургского государственного университета.

Оренбург 2010г..с 120-123.

4. Жив. А.С., Исакулова, Б.Р. Исследование свойств арболита на основе серосодержащих вяжущих// Материалы VIII Международной научно-практической конференции

«Найновите научни постижения - 2012», Том 31, Здание и архитектура, стр.

92-97. София, 2012г.

5. Бороховский, В.А. Новый вид

химической продукции - полимерная сера. / В.А. Бороховский, А.И. Салюк [и др.] -М.: Изд-во НИИТЭХИМ, 1982.-40 с.