Строительство и архитектура /

4. Современные строительные материалы

Д.т.н. Плугин А.А.

Украинская

государственная академия железнодорожного транспорта, Украина

К.т.н. Костюк Т.А., Арутюнов В.А., к.т.н.

Бондаренко Д.А.

Харьковский

национальный университет строительства и архитектуры, Украина

Возможности применения полимерной микрофибры в гидроизоляционных цементных

составах

Вопросам долговечности зданий и сооружений во всем мире

уделяется большое внимание, поскольку по экспертным оценкам 15-75% строительных

конструкций в процессе эксплуатации подвергаются воздействию агрессивных сред,

а от 5 до 10% из них ежегодно выходят из строя [1]. Обладая высокой адгезией к бетонным основам цементные составы широко применяются

при ремонтных работах. Из современных материалов, которые наиболее универсальны в качестве преграды

химическому и физическому воздействию агрессивной среды, можно выделить

цементные составы с пониженной проницаемостью [2, 3]. Особое место в современном материаловедении

занимают гидроизоляционные составы интегрально-капиллярного действия, которые формируют

уплотненную структуру за счет прорастания в капилляры, микротрещины, поры

бетона новых нерастворимых или малорастворимых кристаллогидратов. Работа таких

защитных составов обеспечивает широкий спектр действия. Например,

предупреждение и защита минеральных подложек от биологической коррозии, быстрая

ликвидация напорных и безнапорных течей, ремонт железобетонных конструкций с

пассивацией арматуры [4]. Однако при всех известных достоинствах цементных составов

у цементного камня имеется существенный недостаток – при высоких показателях

прочности при сжатии низкие значения прочности при растяжении (приблизительно

10:1). Такие соотношения прочности существенно ограничивают применение

цементных составов в ремонтных и реставрационных работах. Ремонтные составы

обычно наносятся в тонком слое и отношение площади к объему нанесенного

ремонтного состава является весьма большой величиной. Это является причиной

быстрого испарения воды, что ведет к развитию усадочных напряжений и

образованию трещин. Дисперсное армирование синтетическими волокнами позволяет

весьма эффективно влиять на размеры усадочных деформаций [5]. Несмотря на многообразие

дисперсно-армированных типов бетонов, в вопросе предотвращения образования и снижения темпов развития трещин

значительная роль отводится смешанным видам армирования не только по длине

волокон, но и по их природе (полимерное

и минеральное

волокно, стальная фибра и

полимерная). Такой подход позволяет наиболее полно использовать свойства

волокна и предотвращать развитие как микро, так и макротрещин.

Опыт применения синтетических волокон, например полипропиленовых, в качестве армирующих добавок в бетоны и строительные растворы показывает, что волокна не только значительно снижают образование внутренних микротрещин, но и способствуют микроструктурному уплотнению, что является основным фактором повышения долговечности бетона и защиты стальной арматуры. Вместе с тем полипропиленовое волокно имеет свои недостатки: деформируется даже при небольших растягивающих нагрузках, стареет, то есть теряет свои свойства с течением времени, так же оно горит при воздействии на него открытого пламени.

В мире накапливается и загрязняет окружающую среду большое количество промышленных отходов и пластиковой тары из полиэтилентерефталата, которые перерабатываются в полиэфирные волокна и могут применяться в бетонах с целью замены полипропиленовых и асбестовых волокон. Полиэфирное волокно - синтетическое волокно, формируемое из расплава полиэтилентерефталата или его производных [6]. Достоинства - незначительная сминаемость, отличная свето- и атмосферостойкость, высокая прочность, хорошая стойкость к истиранию и к органическим растворителям; химическая формула полиэтилентерефталата:

Армирование

бетона полиэфирными волокнами по результатам некоторых исследователей может

повысить пластичность бетона, его термоустойчивость и прочность при сжатии,

ударную прочность. Однако общеизвестно, что полиэфиры не стойки в щелочной среде,

а о стойкости волокон в цементных составах единого мнения нет и этот вопрос

требует дополнительного изучения [7, 8].

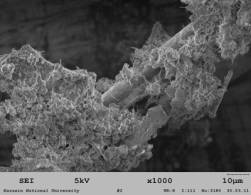

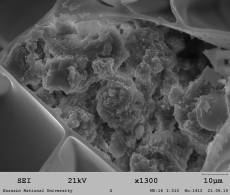

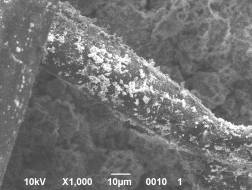

Наполнение микрофиброй цементных составов существенно влияет на их гидрофизические характеристики. Для исследований было выбрано полиэфирное волокно поверхность которого была обработана силиконовым замасливателем. Силиконы – это, как правило, органосилоксановые полимеры (полиорганосилоксаны) с химической формулой [R2SiO]n, где R – органическая группа (метильная, этильная или фенильная). В предыдущих исследованиях было показано формирование кристаллического каркаса в перлитовых ячейках [9] или кристаллической обоймы вокруг стекловолокна в цементных гидроизоляционных составах интегрально-капиллярного действия, содержащих комплекс солей для дополнительного синтеза кристаллогидратов с позитивным знаком заряда поверхности (рис. 1, 2) [10, 11].

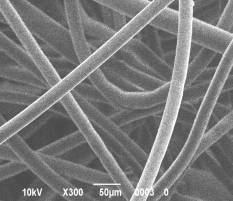

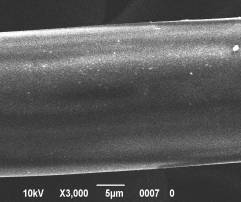

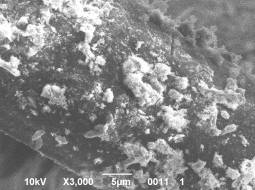

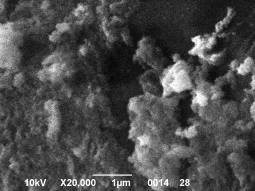

В данном гидроизоляционном составе, где в качестве вяжущего использовался клинкер с химическими добавками, силиконовая пленка на полиэфирном волокне (рис. 2) также служит подложкой для формирования кристаллической обоймы с целью не только защиты волокна от дальнейшего разрушения, но и создания прочного сцепления со всей структурой цементного камня (рис. 3, 4).

|

|

|

|

Рис. 1. Результаты электронной

микроскопии сколов цементного камня со стекловолокном и продуктами гидратации

на 7-е сутки |

Рис. 2. Сквозная пора перлита размером около 90 мкм, заполненная продуктами гидратации цемента |

|

|

|

Рис. 2. Полиэфирное волокно с силиконовой пенкой при увеличении с помощью электронного микроскопа

|

|

|

Рис. 3. Полиэфирное волокно в структуре цементного гидроизоляционного состава в первые сутки твердения

|

|

|

Рис. 4. Полиэфирное волокно в структуре цементного гидроизоляционного состава на 28 сутки твердения

Из рис. 3, 4 видно, что уже в первые сутки твердения поверхность волокна довольно плотно покрыта кристаллическими структурами, которые на 28 сутки образуют сплошную обойму.

В гидроизоляционных составах важным моментом является их наполнение волокнами, которые увеличивают прочность цементного камня на растяжение (табл. 1, рис. 5), однако их избыток приводит к ухудшению как прочностных, так и гидрофизических характеристик покрытий (рис. 6, 7).

Таблица 1

Изменение прочности на растяжение при изгибе, цементного камня наполненного полиэфирным волокном

|

№ образца, (% волокна) |

Размеры образца, см |

Разрушающая нагрузка, Р, кг (МПа) |

Предел прочности на растяжение при изгибе, Rиз,

кг/см2 (МПа) |

Среднее значение. Rиз,

кг/см2 (МПа) |

||

|

ширина, b |

высота, h |

длина, l |

||||

|

1 (4,11) |

4,0 |

4,3 |

16,0 |

820(82,0) |

166,30(16,63) |

171,25(17,13) |

|

2 (4,11) |

4,0 |

4,1 |

16,0 |

780(78,0) |

174,00(17,40) |

|

|

3 (4,11) |

4,0 |

4,2 |

16,0 |

740(74,0) |

173,43(17,34) |

|

|

4 (4,97) |

4,0 |

4,0 |

16,0 |

230(23,0) |

53,90(5,39) |

51,47(5,15) |

|

5 (4,97) |

4,0 |

4,1 |

16,0 |

230(23,0) |

51,31(5,13) |

|

|

6 (4,97) |

4,0 |

4,0 |

16,0 |

210(21,0) |

49,21(4,92) |

|

|

Контрольный без волокна |

4,0 |

4,0 |

16,0 |

120(12,0) |

28,13 (2,81) |

28,71(2,87) |

|

4,0 |

4,1 |

16,0 |

130 |

29,00 (2,90) |

||

|

4,0 |

4,1 |

16,0 |

130 |

29,00 (2,90) |

||

Рис. 5. Изменение прочности цементного камня в зависимости от наполнения его полиэфирным волокном

|

|

|

Рис. 6. Зависимость водопоглощения гидроизоляционного состава от его наполнения полиэфирным волокном

|

|

|

|

а |

б |

Рис. 7. Зависимость водопоглощения гидроизоляционных

составов от наполнения его полимерной фиброй:

а - гидроизоляционные покрытие интегрально капиллярного действия; б – образцы балочек с гидроизоляционными

покрытиями погруженные в воду (на образце №1 проступила вода); 1 – наполнение

фиброй 4,97% по массе, 2 – наполнение фиброй 4,11% по массе

Из рис. 7, б видно, что состав №1

гидроизоляционного покрытия интегрально-капиллярного действия не обеспечивает

кальматацию порового пространства балочки кристаллогидратами и вода свободно

поднимается по капиллярам и проступает на поверхности покрытия. Тогда как

балочка с покрытием № 2 остается сухой и покрытие в данном случае выполняет

свои защитные функции, создавая в бетоне кристаллический барьер для поднятия

воды по капиллярам.

На основании проведенных

исследований можно заключить о возможности применения полимерной микрофибры для

гидроизоляционных составов. При этом введение ее в состав не должно превышать

4.11% по массе.

Литература:

1.

Степанова В.Ф.

Защита строительных конструкций – основа обеспечения долговечности зданий и

сооружений // Строительные материалы, оборудование, технологии ХХІ века, 2005. - № 3. - С.16-19.

2.

Москвин В.М.

Коррозия бетона и железобетона, методы их защиты / В.М. Москвин, Ф.М. Иванов,

С.Н. Алексеев, Г.А. Гузеев – М.: Стройиздат, 1980. – 533 с.

3.

Розенталь Н.К. Коррозионная стойкость цементных бетонов

низкой и особо низкой проницаемости. – М.: ФГУП ЦПП, 2006. – 520 с.

4.

Кондращенко Е.В., Бабушкин В.И., Прощин О.Ю., Костюк Т.А. Оценка коррозионной стойкости арматуры под защитным слоем ВИАТРОНа / Вестник НТУ „ХПИ”. - Харьков: НТУ

„ХПИ”, 2004. - № 41. - С.20-22.

5.

Моргун Л.В. О некоторых свойствах фибропенобетона

неавтоклавного твердения и изделий из него // Строительные материалы, оборудование, технологии ХХІ века. - 2005. - № 2. - С.24-25.

6.

Айзенштейн Э.М. Технология производства химических

волокон. - М.: Стройиздат, 1980. - С. 625.

7.

Pelisser F., Montedo

O., Gleize Ph., Roman H. Mechanical properties of recycled PET fibers in concrete

[електронний ресурс]. – Режим доступу: http://dx.doi.org/10.1590/S1516-14392012005000088.

8.

Fraternali F., Ciancia V., Chechile R.,

Rizzano G., Feo L., Incarnato L. Экспериментальное исследование термо-механических

свойств вторичного ПЭТ фибробетона композитных

конструкций 2011;. 93:2368-2374. [електронний ресурс]. – Режим доступу http://dx.doi.org/10.1016/ j.compstruct.2011.03.025.

9.

Бондаренко Д.А.

Теплоизоляционный материал с пониженной паропроницаемостью / Д.А. Бондаренко,

Ю.А. Спирин, Н.Г. Привалова // Наук. вісн. будівництва. – Харків: ХДТУБА, ХОТВ

АБУ, 2009. – Вип. 52. – С. 282–295.

10. Плугин А.А.

Обоснование выбора солей-электролитов для содержащих кальцит и стекловолокно

комплексных добавок в гидроизоляционные сухие смеси / А.А. Плугин, Н.Н.

Партала, Т.А. Костюк, М.Г. Салия, Д.А Бондаренко

// Будівельні матеріали, вироби та санітарна техніка, 2012. − № 44. – С.

105-108.