Технические науки/3.Отраслевое

машиностроение.

R.т.н. Шляхова Г.В. *, д.ф.–м.н. Данилов В.И. *, к.т.н. Зернин Е.А.

*Институт физики прочности и материаловедения СО РАН,

г. Томск, Россия

Юргинский

технологический институт (филиал), г. Юрга,

Россия

Строение, морфология и дисперсность

наплавленного металла при дуговой сварки плавящимся электродом в среде защитных

газов

Измельчение структурных составляющих

наплавленного металла может быть достигнуто введением в сварочные материалы или

непосредственно в сварочную ванну нанодисперсных металлических и

неметаллических порошков, свойства которых существенно отличаются от свойств

макро- и микропорошков того же химического состава. Размер зерен при этом

уменьшается, что приводит к изменению механических свойств сварного соединения [1].

В данной работе предлагается управлять строением, морфологией и дисперсностью

наплавленного металла за счет нового способа введения нанопорошка в зону

сварки.

Результаты

исследований и их обсуждение. Структура

основного металла во всех случаях соответствует структуре горячекатаной нержавеющей

стали 12Х18Н10Т. Представлена полиэдрическими сдвойникованными зернами, средний

размер которых составляет 30±10 мкм. Анализ исследования показал, что

наплавленный металл можно разделить на три слоя, структура которых существенно различна.

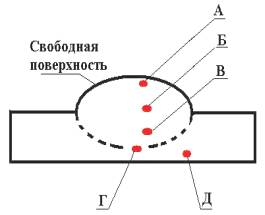

На рис. 1 представлена схема исследования микроструктуры швов.

Точками указаны, места в которых

исследовали микроструктуру наплавленного металла. В точке Д фиксировалась структура основного металла. Точка Г соответствует структуре участка

перехода от наплавленного металла к основному и зоны термического влияния.

Зона термического влияния во всех образцах

четко не выявляется, но имеет одинаковую величину. На границе сплавления

происходит плавный переход от дендритной структуры наплавленного металла к

полиэдрической зеренной структуре зоны термического влияния в основном металле.

Рис. 3. Схема исследования

микроструктуры сварного шва после травления

А – верхний слой наплавленного

металла, Б – средний слой наплавленного металла, В. – нижний слой наплавленного

металла, Г – участок перехода от наплавленного металла к основному, Д –

основной металл

Точки А, Б и В соответствуют характерным структурам, отмеченных выше слоев

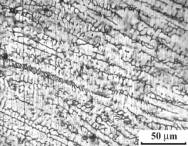

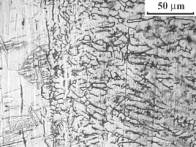

наплавленного металла. Первый, непосредственно примыкающий к свободной

поверхности слой, можно характеризовать как слой с полиэдрической зеренной

структурой. В этом слое наряду с хаотически расположенными (неориентированными)

дендритами наблюдаются полиэдрические зерна аустенита. Толщина его составляет

15% от общей толщины наплавленного металла.

Все наплавленные образцы являются

совершенными по структуре. Наплавленный металл имеет слоистое строение, которое

обусловлено изменением условий теплоотвода по мере продвижения в глубь сварочной

ванны (рис. 2). Вблизи свободной поверхности теплоотвод слабый, поэтому

кристаллизация происходит по механизму формирования полиэдрических зерен,

дендриты практически не успевают сформироваться. Наиболее четко этот процесс

наблюдается в образце при наплавке в среде аргона проволокой сплошного сечения

с добавлением W. В остальной части наплавленного

металла происходит типичная дендритная кристаллизация. Примерно половина объема

наплавленного металла занята ориентированными дендритами. Однако, в образцах

при наплавке в среде аргона проволокой сплошного сечения с добавлением W и Al2O3 этот

слой занимает меньше половины, а в образце при наплавке в среде аргона

проволокой сплошного сечения – больше. Имеется и слой неориентированных

дендритов. Такой слой наиболее широк в образце при наплавке в среде аргона

проволокой сплошного сечения с добавлением Al2O3. Чем больше проявляется дендритное строение

наплавленного металла и чем более грубое строение дендритов, тем хуже

эксплуатационные характеристики сварного шва. С этих позиций сварной шов

образца при наплавке в среде аргона проволокой сплошного сечения уступает

образцам при наплавке в среде аргона проволокой сплошного сечения с добавлением

W и Al2O3.

Наиболее равновесная структура по размеру дендрита достигается с применением

наноструктурированного порошка Al2O3.

|

а |

б |

в |

|

г |

д |

Рис.

2. Структура сварного шва с применением наноструктурированного порошка Al2O3; а) – участок А, б) – участок Б, в) – участок В, г) – участок Г, д) − участок Д

(основной металл) |

Выводы. Проведенные исследования показали, что применение

наноструктурированных порошков позволяет управлять строением, морфологией и

дисперсностью наплавленного металла.

Литература:

1. С.Г. Паршин. MIG-сварка стали с применением наноструктурированных

электродных материалов. // Сварочное производство, 2011, №10, с.27-31.