К.т.н. Біланенко В.Г., Цимбал А.Ю.

Національний технічний

університет України «КПІ»

ВИЗНАЧЕННЯ РЕЖИМІВ РІЗАННЯ ДЛЯ

ФРЕЗЕРНОГО ОБРОБЛЕННЯ

Проектування

операційного технологічного процесу оброблення різанням є комплексним завданням

і передбачає послідовне вирішення наступних типових технологічних завдань:

·

проектування змісту технологічних операцій

(послідовності виконання технологічних переходів);

·

визначення загальних припусків для кожної обробної

поверхні та припусків для виконання кожного технологічного переходу оброблення

всіх поверхонь деталі;

·

визначення режимів різання для виконання кожного

технологічного переходу.

Характерною особливістю технологічного підготовлення

сучасного машинобудівного виробництва є вимога до скорочення його тривалості

виконання, одночасного запуску у виробництво великої номенклатури виробів,

підвищення вимог до надійності та якості вирішення типових технологічних

завдань та підвищення вимог до обґрунтованості рішень, які приймаються на

кожній стадії життєвого циклу виробу.

Для умов машинобудівного виробництва, яке використовує

переважно верстати з ручним управлінням, складові режимів різання визначались

за дослідно-експериментальними даними, які традиційно подаються в галузевих

технологічних нормативах, довідниковій літературі, або є надбанням досвіду

власного виробництва. Такі режими різання додатково перевіряються та

уточнюються на етапі впровадження технологічних процесів в виробництво. За

таких умов визначення режимів різання, їх перевірка та коригування

забезпечується досвідом та кваліфікацією робітника, який виконує задану

технологічну операцію оброблення.

Значне розширення у сучасному машинобудівному виробництві

застосування верстатів з ЧПУ обумовлює необхідність більш обґрунтованого визначення

режимів різання вже на етапі проектування управляючих програм для реалізації

технологічних переходів, оскільки допущені помилки в розрахунках можуть

привести до руйнування різального інструменту, елементів верстату або

заготовки. Підвищені вимоги до надійності визначення складових режиму різання

забезпечуються застосуванням розрахунково-аналітичних алгоритмів.

Враховуючи високу вартість верстатного обладнання з ЧПУ,

його широкі технологічні можливості оброблення та сучасні конструкції лезових

різальних інструментів, визначення режимів різання повинно передбачати

вирішення оптимізаційних задач. Для обґрунтованого розрахунку режимів різання

необхідно сформувати повні та надійні вихідні дані, систему технічних та

технологічних обмежень. Необхідно відзначити, що універсального алгоритму

розрахунку режимів різання для всіх видів оброблення лезовими різальними

інструментами до цього часу не створено. Єдине, що їх об’єднує це необхідність

послідовного встановлення для кожного технологічного переходу глибини різання, h, подачі, S, та швидкості різання V. Для розрахунку

складових режиму різання необхідно виконати експертний аналіз технологічних завдань

оброблення, умов виконання оброблення та сформувати систему технічних обмежень,

які будуть впливати на алгоритм розрахунку режимів різання.

Узагальнені вихідні дані, які необхідно приймати до уваги

для розрахунку режимів різання повинні включати:

·

фізико-механічні характеристики оброблюваного матеріалу (границя міцності,

поверхнева твердість);

·

вид обробної поверхні та її геометричні характеристики;

·

етап оброблення поверхні (чорнове, напівчистове, завершальне чистове оброблення);

·

вимоги до характеристик якості обробної поверхні (точність розміру, форми,

просторового розташування та параметри шорсткості), які необхідно забезпечити

за результатами оброблення;

·

схема установки заготовки на верстаті (система верстатного пристрою, напрям

дії сили закріплення заготовки, характеристики жорсткості елементів технологічної

обробляючої системи);

·

вид металорізального верстату на якому здійснюється оброблення та його наступні

технічні характеристики:

·

діапазон зміни частоти обертання шпинделя (nmin та nmax), а при дискретних значеннях повний перелік всіх

частот обертання, які можуть бути реалізовані на верстаті за паспортними даними

верстату;

·

діапазон зміни подач (Smin та Smax),а при дискретних

значеннях повний перелік всіх можливих значень подач за паспортними даними

верстату;

·

допустиму величину сили механізму подач верстату [Pп];

·

потужність двигуна головного приводу верстату (Nд);

·

найбільші розміри закріпної частини інструменту, які можуть бути

встановлені в різцетримачі, револьверній головці або інструментальному

магазині.

Перед

початком виконання розрахунків режимів різання доцільно проаналізувати систему

вихідних даних та визначити, які з визначених обмежень можна напевне не

враховувати для розрахунку режимів різання. Так при обробленні заготовок

достатніх розмірів та маси можна апріорно встановити, що заготовка має достатню

міцність, жорсткість та інше.

З урахуванням

заданих вихідних даних для розрахунку режимів різання необхідно послідовно

вирішити наступні типові технологічні завдання:

·

у відповідності до характеристик заданого оброблюваного матеріалу та етапу

оброблення вибрати групи інструментальних матеріалів, які можна застосувати для

заданих умов оброблення та марки

інструментальних матеріалів;

·

визначити конструкцію різального інструменту та форму передньої поверхні,

яка при обробленні пластичних матеріалів повинна забезпечувати надійне

руйнування зливної стружки в процесі різання;

·

визначити геометричні параметри різальної частини інструменту, вид та необхідність

застосування поверхневих зносостійких покривів для забезпечення високої

продуктивності оброблення;

·

визначити необхідність застосування змащувально-охолоджувального технологічного

середовища, його вид та спосіб подачі в зону оброблення;

·

період часу (період стійкості різального інструменту) на протязі якого різальний

інструмент повинен зберігати роботоздатність в заданих умовах оброблення.

Розрахунок

режимів різання є оптимізаційним технологічним завданням, для вирішення якого

традиційно використовували один із критеріїв оптимізації процесів оброблення різанням,

а саме: забезпечення найбільшої продуктивності процесу оброблення або мінімальних

витрат на оброблення. Відповідно до вибраного критерію оптимізації, визначають

період стійкості найбільшої продуктивності або економічний період стійкості

різальних інструментів. Величину названих періодів стійкості розраховують за

наступними формулами:

|

|

(1) |

|

|

(2) |

де z –показник відносної

швидкості різання, величину якого встановлено за результатами експериментальних

досліджень і наведено в довідниковій літературі для всіх груп інструментальних

матеріалів, які мають наступні значення: z=10 для вуглецевих та легованих

інструментальних сталей; z=8 для швидкорізальних інструментальних сталей; z=5 для металокерамічних твердих сплавів; z=3 для мінералокерамічних

твердих сплавів та надтвердих матеріалів; Тзм

- час на зміну різального інструменту, хв; Ві

- вартість різального

інструменту, грн.; Вхв -

вартість однієї хвилини роботи верстату та робітника, що його обслуговує, грн..

Визначення

періоду стійкості різального інструменту враховує вид інструментального

матеріалу, конструкцію інструменту та його вартість, а також вартість верстатного

обладнання. За умов застосування верстатів з ручним управлінням доцільно

застосовувати економічний період стійкості для визначення режимів різання, але

при застосуванні верстатів з ЧПУ, багатоцільових верстатів та інших більш

складних верстатних систем з ЧПУ очевидним є практичне співпадання цих двох

критеріїв, оскільки вартість однієї хвилини роботи верстату значно перевищує

вартість різального інструменту, що робить відношення ![]() достатньо малим і його вплив на величину періоду стійкості

інструменту є незначним.

достатньо малим і його вплив на величину періоду стійкості

інструменту є незначним.

Дослідженнями процесів механічного оброблення різанням

встановлено, що зменшення витрат на різальні інструменти на 30% зменшує витрати

на оброблення лише на 1%. Збільшення стійкості різального інструменту на 50%

зменшує витрати на оброблення також на 1%. А зростання продуктивності оброблення

на 20% (зменшення основного часу оброблення) забезпечує зменшення витрат на

оброблення на 15%.

Тому при

визначенні режимів різання для верстатів з ЧПУ критерієм оптимізації є найбільша

продуктивність оброблення, при забезпеченні якої будуть одночасно досягатись і

мінімальні витрати. За результатами досліджень технічних спеціалістів фірми Sandvik Coromant встановлено, що оптимальні значення

продуктивності оброблення та витрат на оброблення при використанні верстатів з

ЧПУ розміщені достатньо близько і зона оптимальних швидкостей різання буде

забезпечувати практично одночасний мінімум двох функцій.

|

|

Рис. 1-Вплив швидкості різання на час оброблення та

витрати на оброблення

При виборі

значення періоду стійкості найбільшої продуктивності необхідно приймати до

уваги, що в сучасних конструкціях верстатів з ЧПУ зміна інструмента

здійснюється автоматично з застосуванням спеціальних маніпуляторів і час зміни

складає Тзм=(5-12)с для

багатоцільових верстатів з магазином інструментів, а при застосуванні в

конструкціях верстатів револьверних головок час зміни інструменту складає біля

однієї секунди. Необхідне відновлення різальної здатності інструменту та його

розмірне налагодження здійснюється за межами верстату при його підготовленні

для розміщення в інструментальному магазині. Тому при виборі періоду стійкості

враховують особливості організації процесу оброблення певної партії деталей, а

саме при обробленні невеликої партії деталей період стійкості повинен

забезпечувати її повне оброблення, так для токарних різців рекомендований

період стійкості складає Тпр=15хв,

для свердел, які оснащені змінними багатогранними пластинами Тпр=30хв, для фрез Тпр=30-45хв.

Після

визначення інструментального матеріалу, вибору конструкції різального інструменту,

геометричних параметрів різальної частини та визначення необхідності

застосування ЗМОТС, необхідно для заданих умов оброблення визначити елементи

режиму різання.

Розрахунково-аналітичний

метод визначення режимів різання передбачає послідовне визначення глибини

різання h, мм, подачі S, мм/об; та швидкості різання V, м/хв. Необхідно приймати до уваги, що визначення

величини кожного елементу режиму різання потребує аналізу особливостей виду

оброблення різанням та його кінематичної схеми. Особливо це є актуальним для

застосування різних схем оброблення фрезеруванням.

Розглянемо

послідовну реалізацію розрахунково-аналітичного алгоритму визначення режимів

різання для фрезерування площин. В залежності від вимог до характеристик якості

обробної поверхні необхідно визначити типову послідовність оброблення поверхні,

яка за наявними узагальненими технологічними рекомендаціями може забезпечити

досягнення заданих характеристик якості поверхні. Узагальнені технологічні

рекомендації оброблення площин фрезеруванням наведено в табл.1.1.

Таблиця 1.1- Узагальнені

технологічні рекомендації оброблення площин фрезеруванням

|

Чорнове попереднє фрезерування |

IT12-IT11 |

Ra10…20 |

|

Напівчистове попереднє фрезерування |

IT10-IT9 |

Ra10…5 |

|

Чистове фрезерування |

IT9-IT8 |

Ra5…2,5 |

|

Викінчувальне фрезерування |

IT8-IT7 |

Ra2,5…0,8 |

Для

визначеної технологічної послідовності оброблення поверхні, необхідно визначити

припуски для виконання кожного технологічного переходу. Доцільним є визначення

припусків для кожного технологічного переходу також за

розрахунково-аналітичними алгоритмами. Відповідно за таких умов, глибина

різання для заданого технологічного переходу приймається рівною найбільшій

величині припуску на оброблення, а саме: ![]() для одностороннього

оброблення та

для одностороннього

оброблення та ![]() для одночасного

оброблення з двох сторін. Разом з тим, необхідно відзначити, що при

технологічному підготовленні виробництва частіше визначають припуски для

оброблення заданої поверхні аналоговими методами, які визначаються за наявними

в довідниковій літературі рекомендаціями. При наявності кресленика заготовки є

можливим визначити найбільші припуски для оброблення кожної поверхні заготовки

і виникає лише завдання визначення припусків для виконання кожного технологічного

переходу.

для одночасного

оброблення з двох сторін. Разом з тим, необхідно відзначити, що при

технологічному підготовленні виробництва частіше визначають припуски для

оброблення заданої поверхні аналоговими методами, які визначаються за наявними

в довідниковій літературі рекомендаціями. При наявності кресленика заготовки є

можливим визначити найбільші припуски для оброблення кожної поверхні заготовки

і виникає лише завдання визначення припусків для виконання кожного технологічного

переходу.

Так

узагальнені рекомендації для визначення припусків для типової послідовності одностороннього

оброблення і забезпечення характеристик якості IT8-IT7, Ra(2,5…0,8), передбачають такий

розподіл загального найбільшого припуску на оброблення:

·

чорнове оброблення поверхні - ![]() ;

;

·

напівчистове оброблення - ![]() ;

;

·

чистове оброблення - ![]() ;

;

·

викінчувальне оброблення поверхні - ![]() .

.

Необхідно приймати до уваги, що при виконанні чорнового

оброблення за один робочий хід необхідно видаляти максимально можливу величину

припуску.

Якщо оброблення фрезеруванням передбачає послідовне

чорнове, напівчистове та чистове оброблення, то маємо наступний розподіл

припусків:

·

чорнове оброблення поверхні - ![]() ;

;

·

напівчистове оброблення - ![]() ;

;

·

чистове оброблення - ![]() ;

;

Якщо оброблення фрезеруванням передбачає послідовне

чорнове попереднє та чистове завершальне оброблення, то маємо наступний

розподіл припусків:

·

чорнове попереднє оброблення поверхні - ![]() ;

;

·

чистове завершальне оброблення - ![]() ;

;

Відповідно

при одноразовому обробленні поверхні глибина різання буде дорівнювати загальній

величині припуску ![]() .

.

Для

оброблення фрезеруванням площин після визначення глибини різання необхідно

послідовно визначити:

·

діаметр фрези Ø![]() для оброблення поверхні заданої ширини

для оброблення поверхні заданої ширини ![]() ;

;

·

за конструктивними особливостями інструменту визначити кількість зубців

фрези z;

·

визначити подачу на зубець фрези, Sz , подачу на оберт Sо та хвилинну подачу Sхв;

·

визначити швидкість різання, яка допускається інструментальним матеріалом інструменту

![]() та потужністю двигуна

головного приводу верстату

та потужністю двигуна

головного приводу верстату ![]() ;

;

·

визначити частоту обертання шпинделя верстату ![]() ;

;

·

визначити основний час оброблення ![]() .

.

Діаметр торцевої фрези для оброблення площини шириною ![]() встановлюють за співвідношенням:

Ø

встановлюють за співвідношенням:

Ø![]() . Необхідно приймати до

уваги, що збільшення діаметра фрези має позитивний вплив на процес

фрезерування, оскільки при незмінній глибині різання зменшує максимальну

товщину зрізуваного шару зубцем фрези та підвищує швидкість різання, яка

допускається різальними властивостями інструменту. Після визначення глибини

різання за прийнятою системою обмежень необхідно визначити допустиму подачу на

зубець фрези.

. Необхідно приймати до

уваги, що збільшення діаметра фрези має позитивний вплив на процес

фрезерування, оскільки при незмінній глибині різання зменшує максимальну

товщину зрізуваного шару зубцем фрези та підвищує швидкість різання, яка

допускається різальними властивостями інструменту. Після визначення глибини

різання за прийнятою системою обмежень необхідно визначити допустиму подачу на

зубець фрези.

Подача на зубець фрези визначається з умови, що головна

складова сили різання, яка буде виникати при визначених складових режиму

різання не повинна перевищувати силу різання, яка допускається технічними

обмеженнями на оброблення:

|

|

(3) |

де ![]() - мінімальна величина

головної складової сили різання, що допускається обмеженнями елементів

технологічної системи, а саме: міцності заготовки

- мінімальна величина

головної складової сили різання, що допускається обмеженнями елементів

технологічної системи, а саме: міцності заготовки ![]() , точності оброблення, яку визначає жорсткість оброблюваної заготовки

, точності оброблення, яку визначає жорсткість оброблюваної заготовки ![]() ; міцності державки фрези

; міцності державки фрези ![]() та її різальних

кромок

та її різальних

кромок ![]() ; міцності механізму подач верстату

; міцності механізму подач верстату ![]() .

.

За

результатами аналізу загальної системи технічних обмежень для розрахунків

режиму різання торцевою фрезою доцільно враховувати: міцність заготовки; задану

точність оброблення; міцність закріпної частини вставки фрези; міцність

різальної пластини та міцність механізму подач верстату. Обмеження, за міцністю

заготовки визначається за співвідношенням:

|

|

(4) |

де Мзг - згинальний

момент,Нм; ![]() , функція Ф(l) відповідає положенню

фрези, яке створює найбільшу величину згинального моменту;

, функція Ф(l) відповідає положенню

фрези, яке створює найбільшу величину згинального моменту; ![]() ‑ допустимі напруження при вигині, МПа;

‑ допустимі напруження при вигині, МПа; ![]() , σв

- границя міцності оброблюваного матеріалу, МПа;

, σв

- границя міцності оброблюваного матеріалу, МПа; ![]() - коефіцієнт запасу

міцності, величину якого вибирають рівним

- коефіцієнт запасу

міцності, величину якого вибирають рівним ![]() =(2,5-4,0); W - момент опору поперечного перерізу, м3.

=(2,5-4,0); W - момент опору поперечного перерізу, м3.

Відповідно

отримаємо залежність для складової сили різання:

|

|

(5) |

Для

забезпечення заданої точності оброблення необхідно забезпечити виконання умови,

що деформація, яка виникає під дією

сили різання в процесі оброблення не перевищує допустиму:

|

|

(6) |

де допустима деформація заготовки

визначається заданою точністю оброблення і визначається за співвідношенням: ![]() , де Тd - величина допуску для

поверхні, яка оброблюється.

, де Тd - величина допуску для

поверхні, яка оброблюється.

Умову

забезпечення міцності закріпної частини лезових різальних інструментів можна

записати таким співвідношенням:

|

|

(7) |

де W - момент опору закріпної частини

(державки), м3; l - відстань перерізу закріплення різального

інструменту до точки дії сили різання, м; ![]() - допустима напруга

при вигині, МПа;

- допустима напруга

при вигині, МПа; ![]() , σв

- границя міцності матеріалу державки, МПа;

, σв

- границя міцності матеріалу державки, МПа; ![]() - коефіцієнт запасу міцності,

величину якого вибирають рівним

- коефіцієнт запасу міцності,

величину якого вибирають рівним ![]() =(2,5-4,0). Для виготовлення державок застосовують переважно

леговані сталі підвищеної міцності (сталь 40Х, сталь 45Х, сталь 40ХН, сталь

20ХГНМ). Для державок з прямокутним перерізом розміром Н×В момент опору визначається за формулою:

=(2,5-4,0). Для виготовлення державок застосовують переважно

леговані сталі підвищеної міцності (сталь 40Х, сталь 45Х, сталь 40ХН, сталь

20ХГНМ). Для державок з прямокутним перерізом розміром Н×В момент опору визначається за формулою:

|

|

(8) |

Для державок

круглого перерізу момент опору визначають за формулою:

|

|

(9) |

де D - діаметр державки різальної

частини фрези, м.

При збиранні

фрези величину вильоту різальної частини l встановлюють мінімальну,

але достатню для оброблення заданої поверхні. З урахуванням наведених пояснень,

отримаємо залежність:

|

|

(10) |

Обмеження, що

обумовлюється міцністю різальних кромок твердосплавного інструменту

визначається за емпіричною формулою виду:

|

|

(11) |

де с - товщина різальної пластини, мм; φ-головний кут в плані різальної пластини, град.

Обмеження, що обумовлюється

міцністю механізму подач верстату має вид:

|

|

(12) |

В паспортних

даних металорізальних верстатів обов’язково наводять найбільшу допустиму силу

для приводу подач ![]() . Для визначення допустимої подачі на зубець фрези необхідно

визначити найменшу величину сили різання за прийнятими обмеженнями для даних

умов оброблення.

. Для визначення допустимої подачі на зубець фрези необхідно

визначити найменшу величину сили різання за прийнятими обмеженнями для даних

умов оброблення.

|

|

(13) |

Подача на

зубець визначається за формулою:

|

|

(14) |

де ![]() діаметр фрези, м;

діаметр фрези, м; ![]() питома сила різання, МПа;

питома сила різання, МПа; ![]() ширина фрезерування, м;

ширина фрезерування, м; ![]() кількість зубців

фрези,

кількість зубців

фрези, ![]() глибина різання, м; Кд- коефіцієнт динамічності

процесу оброблення фрезеруванням.

глибина різання, м; Кд- коефіцієнт динамічності

процесу оброблення фрезеруванням.

Коефіцієнт динамічності процесу оброблення визначається в

залежності від етапу оброблення та виду заготовки:

·

для чорнового оброблення поверхонь з нерівномірним припуском та ударами Кд=(0,6-0,7);

·

для напівчистового оброблення Кд=(0,75-0,85);

·

для чистового оброблення Кд=(0,85-0,95);

Для

визначення складових сили різання для лезових видів оброблення доцільно використовувати

величину питомої сили різання, величина якої безпосередньо визначається фізико-механічними

характеристиками оброблюваного конструкційного матеріалу, характеристиками

процесу оброблення, площею поперечного перерізу шару, що зрізується, переднім

кутом різального інструменту та товщиною шару, що зрізується. Необхідно

приймати до уваги, що величину питомої сили різання використовують для

визначення фізичних характеристик всіх видів лезового оброблення практично всі

передові інструментальні фірми,

наприклад, SECO,

Sandvik Coromant, Hoffman Group та інші.

За умови

використання питомої сили різання розрахункова формула для визначення головної

складової сили різання має вигляд:

|

|

(15) |

де р-

питома сила різання, МПа; а-товщина шару, що зрізується, м/об; b ‑ ширина

шару, що зрізується м.

Фірма SECO використовує розділення

сучасних конструкційних матеріалів на двадцять дві групи і для кожної такої

групи визначається середня питома сила різання, величина якої коригується з

урахуванням умов оброблення. Питома сила для заданих умов оброблення

розраховується за формулою:

|

|

(16) |

де ![]() - передній кут інструменту, град;

- передній кут інструменту, град; ![]() - середня питома сила

для даної групи конструкційних матеріалів, МПа;

- середня питома сила

для даної групи конструкційних матеріалів, МПа; ![]() - товщина шару, що

зрізується, м.

- товщина шару, що

зрізується, м.

Необхідно приймати до уваги, що для оброблення

фрезеруванням при незмінних технологічних параметрах шару, що зрізується, а

саме глибині різання ![]() та подачі на зубець

фрези

та подачі на зубець

фрези ![]() товщина зрізуваного

шару є змінною величиною (рис.2).

товщина зрізуваного

шару є змінною величиною (рис.2).

|

|

Кут повороту фрези, який обмежує початок та завершення

роботи зубця фрези називають кутом контакту ψ. Величина кута контакту залежить від глибини різання та

діаметра фрези і визначається за співвідношенням:

|

Проміжне положення зубця фрези в цьому діапазоні кута

контакту визначається миттєвим кутом η.

Відповідно, товщина зрізуваного шару при фрезеруванні буде змінною і визначається

за формулою:

|

|

(18) |

В залежності від кінематики

процесу оброблення розрізняють зустрічне та попутне фрезерування. Зустрічне

фрезерування доцільно використовувати

при чорновому обробленні поверхонь заготовки, а попутне для

завершального оброблення. Переріз шару, що зрізується при фрезеруванні одним

зубцем фрези при його миттєвому положенні визначається за формулою:

|

|

(19) |

Максимальна товщина шару, що зрізується відповідає

положенню зубця фрези при його виході (![]() ) з оброблюваного матеріалу:

) з оброблюваного матеріалу:

|

|

(20) |

В свою чергу, найбільша товщина шару, що зрізується

визначається глибиною різання та діаметром фрези і розраховується за формулою:

|

|

(21) |

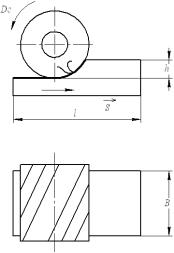

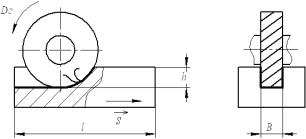

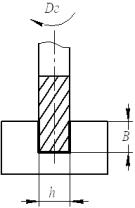

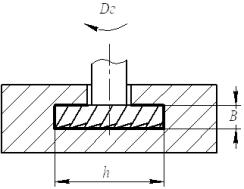

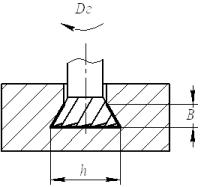

Визначення глибини різання потребує уважного аналізу

кінематичної схеми оброблення фрезеруванням. На рис.3 наведені найбільш

поширені види оброблення фрезеруванням та вказана глибина різання та ширина

фрезерування.

|

а) оброблення площини циліндричною фрезою |

б) оброблення частини площини торцевою

фрезою |

||

|

в) фрезерування пазу дисковою

тристоронньою фрезою та оброблення відрізною фрезою |

|||

|

г) фрезерування пазу фасонною фрезою |

д) фрезерування пазу кінцевою фрезою |

||

|

|

|

||

|

е) фрезерування пазів |

|||

Рис. 3-Визначення глибини різання при фрезеруванні

За умов застосування інших кінематичних схем оброблення

фрезеруванням, необхідно дотримуватись таких визначень:

глибиною різання при фрезеруванні є розмір шару, що

видаляється за один робочий хід і вимірюється перпендикулярно осі головного

руху різання;

шириною фрезерування є розмір оброблюваної поверхні, який

вимірюється впродовж вісі головного руху різання.

Слід приймати до уваги, що при обробленні площин та

контурів торцевими фрезами наведені визначення не застосовуються, оскільки

глибина різання ![]() вимірюється впродовж

вісі головного руху різання, а ширина фрезерування

вимірюється впродовж

вісі головного руху різання, а ширина фрезерування ![]() вимірюється перпендикулярно

осі головного руху різання. Обґрунтоване визначення розмірів шару, що

зрізується дає можливість запобігти помилкове визначення фізичних характеристик

процесу фрезерування, а саме: складових сили різання, роботи різання, кількості

теплоти та потужності різання.

вимірюється перпендикулярно

осі головного руху різання. Обґрунтоване визначення розмірів шару, що

зрізується дає можливість запобігти помилкове визначення фізичних характеристик

процесу фрезерування, а саме: складових сили різання, роботи різання, кількості

теплоти та потужності різання.

Відповідно, для визначення питомої сили різання для

заданих умов оброблення необхідно в залежність (16) підставляти максимальну

товщину шару, що зрізується. Є очевидним, що при незмінній глибині різання та

подачі на зубець збільшення діаметру фрези, буде зменшувати максимальну товщину

шару, що зрізується зубцем. З урахуванням залежності (20), максимальна площа

зрізуваного шару кожним зубцем фрези визначається за формулою:

|

|

(22) |

Необхідно приймати до уваги, що ширина шару, що

зрізується в загальному виді буде залежати від геометричних параметрів

різального інструменту та кута нахилу різальної кромки і визначається за

формулою:

|

|

(23) |

де ![]() - ширина

фрезерування, м.

- ширина

фрезерування, м.

Кількість зубців, що одночасно здійснюють оброблення поверхні

визначають за формулою:

|

|

(24) |

де ψ - кут

контакту зубця фрези з оброблюваною поверхнею, град; ω- центральний

кут між зубцями фрези, який визначається за формулою: ![]() , де z- кількість зубців фрези.

, де z- кількість зубців фрези.

Розрахункове значення кількості зубців, що одночасно

видаляють шар, що зрізується необхідно округляти до найближчого більшого цілого

числа. Кількість зубців, що одночасно видаляють шар, що зрізується буде

збільшуватись при зростанні глибини різання, кількості зубців фрези та зменшенні діаметра фрези.

Якщо ![]() розкласти в ряд та

прийняти до уваги тільки два перших члени, отримаємо:

розкласти в ряд та

прийняти до уваги тільки два перших члени, отримаємо:

|

|

(25) |

А кількість зубців, які

працюють одночасно визначається за співвідношенням:

|

|

(26) |

Миттєві кути контакту, що одночасно видаляють шар, що

зрізується будуть визначатись за співвідношеннями: для першого зубця η1=

ψ; для другого зубця η2=(ψ-ω);

для третього зубця η3=(ψ-2ω) і т.д. У

відповідності до цього, загальна площа зрізуваного шару всіх зубців, що

одночасно видаляють шар, що зрізується для циліндричної фрези з прямим зубом

буде визначатись за формулою:

|

|

(27) |

Оскільки

механізм подач фрезерних верстатів має відокремлений привод, необхідно

визначити розрахункову величину хвилинної подачі за співвідношенням:

|

|

(28) |

Для

визначення частоти обертання шпинделя необхідно визначити швидкості різання,

які допускаються за різальними властивостями фрези та потужністю двигуна

головного приводу верстату.

Швидкість різання, яка допускається інструментом буде

залежати від конструкції різального інструменту (діаметра фрези, кількості

зубців), інструментального матеріалу та фізико-механічних характеристик оброблюваного

матеріалу, заданого періоду стійкості

та складових режиму різання (глибини різання, подачі на зубець та ширини

фрезерування) і

визначається за

формулою:

|

|

(29) |

Для будь-яких умов оброблення різанням необхідно забезпечувати

виконання такого співвідношення:

|

|

(30) |

Відповідно, потужність механічного оброблення різанням

визначається за формулою:

|

|

(31) |

Ефективна потужність двигуна головного приводу верстату

визначається за формулою:

|

|

(32) |

З урахуванням співвідношень (31) та (32) отримаємо:

|

|

(33) |

Із залежності (33) отримуємо формулу для визначення

швидкості різання, яка допускається потужністю двигуна головного приводу верстата:

|

|

(34) |

де ![]() - потужність двигуна

головного приводу верстата, Вт; η - коефіцієнт корисної дії приводу

обертання шпинделю;

- потужність двигуна

головного приводу верстата, Вт; η - коефіцієнт корисної дії приводу

обертання шпинделю; ![]() - діаметр фрези, м;

- діаметр фрези, м; ![]() - питома сила

різання, МПа; b - ширина

фрезерування, м; Sz - подача на зубець фрези, м/зуб; z - кількість зубців фрези; h - глибина різання, м.

- питома сила

різання, МПа; b - ширина

фрезерування, м; Sz - подача на зубець фрези, м/зуб; z - кількість зубців фрези; h - глибина різання, м.

При застосуванні традиційних технологічних рекомендацій,

формула для розрахунку головної складової сили різання має вигляд:

|

|

(35) |

Так при фрезеруванні площини торцевою фрезою, яка

оснащена металокерамічним твердим сплавом Т15К6 з подачею на зубець ![]() мм/зуб коефіцієнт пропорціональності та показники степеня

дорівнюють

мм/зуб коефіцієнт пропорціональності та показники степеня

дорівнюють![]()

![]() . Оскільки показники степеня при глибині різання

. Оскільки показники степеня при глибині різання ![]() та ширині

фрезерування

та ширині

фрезерування ![]() відмінні за

величиною, то помилка у визначенні глибини різання та ширині фрезерування буде

обумовлювати помилку розрахунку головної складової сили різання. При застосуванні

для розрахунків питомої сили різання (14) аналогічна помилка у визначенні глибини різання та ширини фрезерування не

приводить до помилки розрахунків головної складової сили різання.

відмінні за

величиною, то помилка у визначенні глибини різання та ширині фрезерування буде

обумовлювати помилку розрахунку головної складової сили різання. При застосуванні

для розрахунків питомої сили різання (14) аналогічна помилка у визначенні глибини різання та ширини фрезерування не

приводить до помилки розрахунків головної складової сили різання.

Другим важливим

недоліком залежності (35) є наявність в формулі частоти обертання фрези ![]() , величина якої є похідною від швидкості різання та діаметра

фрези і може бути визначена за формулою:

, величина якої є похідною від швидкості різання та діаметра

фрези і може бути визначена за формулою:

|

|

(36) |

При

розрахунку режимів різання за формулою (35) необхідно попередньо визначати

певний діапазон можливих швидкостей різання та для визначення подачі на зубець

фрези приймати її середнє значення, яке в подальшому необхідно коригувати за

результатами розрахунків швидкостей різання, тому запропонований нами алгоритм

розрахунку режимів різання є більш надійним та обґрунтованим, оскільки він не

має такого недоліку та не вимагає пошуку показників степеня та коефіцієнтів

пропорціональності.

Для

ефективного використання потужності двигуна головного приводу верстатного

обладнання доцільно визначати такі умови оброблення, які забезпечують виконання

такого співвідношення:

|

|

(37) |

Якщо це співвідношення має значні відхилення від одиниці

доцільно розглянути можливості зміни окремих параметрів процесу оброблення.

Аналіз формул (29) та (34) свідчить про можливості

коригування швидкостей різання шляхом зміни конструктивних параметрів фрези,

інструментального матеріалу та умов оброблення. Для цього можна збільшити

діаметр фрези (![]() ), зменшити кількість зубців фрези (

), зменшити кількість зубців фрези (![]() ) та зменшити період стійкості інструменту (

) та зменшити період стійкості інструменту (![]() ), змінити інструментальний матеріал різальної частини (

), змінити інструментальний матеріал різальної частини (![]() ). При застосуванні верстатів з ЧПУ період стійкості фрез

доцільно вибирати в діапазоні

). При застосуванні верстатів з ЧПУ період стійкості фрез

доцільно вибирати в діапазоні ![]() хвилин.

хвилин.

Разом з тим, необхідно приймати до уваги, що при

обробленні поверхонь великих розмірів та протяжних поверхонь, період стійкості

не може бути менше основного часу оброблення поверхні (![]() ).

).

Після виконання всіх можливих корегувань для подальших

розрахунків необхідно приймати менше значення розрахованих допустимих

швидкостей різання:

|

|

(38) |

Розрахункову частоту обертання шпинделя визначаємо за

формулою:

|

|

(39) |

Якщо частоти

обертання шпинделя на верстаті мають дискретні значення, необхідно скорегувати

розрахункове значення частоти обертання з наявними на верстаті:

|

|

(40) |

Для забезпечення максимальної продуктивності оброблення перевіряємо

можливість виконання оброблення з найближчою більшою частотою обертання

шпинделя:

|

|

Необхідно приймати до уваги, що в сучасних конструкціях

верстатів з ЧПУ частота обертання шпинделя переважно змінюється безступеневе в

певному діапазоні, що забезпечує встановлення оптимального значення частоти обертання,

а саме розрахункового значення.

Після визначення дійсної частоти обертання шпинделя,

необхідно визначити дійсну швидкість різання:

|

|

(41) |

Після визначення дійсного значення частоти обертання

шпинделя необхідно визначити нове значення хвилинної подачі. Відповідно, будемо

мати:

|

|

(42) |

Величина розрахованої хвилинної подачі порівнюється з

значеннями хвилинної подачі, яка може бути реалізована механізмом подач

верстату при їх дискретних значеннях та приймається як дійсне значення для безступеневої

зміни величини хвилинної подачі на верстатах з ЧПУ.

Якщо система подач верстату є дискретною, то найчастіше

будемо мати співвідношення:

|

|

(43) |

Для забезпечення найбільшої продуктивності оброблення,

перевіряємо можливість роботи з найближчою більшою хвилинною подачею:

|

|

Для прийнятої хвилинної подачі та конструкції фрези

(кількість зубців) необхідно визначити дійсну подачу на зубець:

|

|

(44) |

Необхідно звернути увагу, що дійсне значення подачі на

зубець не повинно перевищувати її розрахункове значення, що забезпечить

виконання всіх попередніх технічних обмежень.

За розрахованими складовими режиму різання необхідно

визначити основний час оброблення заданої поверхні за формулою:

|

|

(45) |

Довжину ходу інструмента для оброблення заданої поверхні

визначають за формулою:

|

|

(46) |

де ![]() - довжина відрізку врізання, мм;

- довжина відрізку врізання, мм; ![]() - довжина оброблюваної поверхні, мм;

- довжина оброблюваної поверхні, мм; ![]() - довжина відрізку перебігу інструменту, мм.

- довжина відрізку перебігу інструменту, мм.

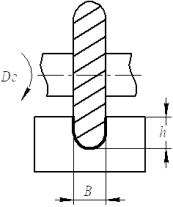

Для оброблення фрезеруванням характерним є велика

величина врізання та перебігу інструменту. Для визначення величини ![]() та

та ![]() розглянемо схему оброблення

площини торцевою фрезою (рис.4.)

розглянемо схему оброблення

площини торцевою фрезою (рис.4.)

|

|

Відрізок врізання ВБ

визначається за формулою:

Якщо діаметр фрези

дорівнює ширині фрезерування, то відрізок врізання буде дорівнювати: |

|

Рис. 4- Схема

оброблення площини торцевою фрезою |

Відповідно відрізок перебігу фрези визначається за

формулою:

|

|

(47) |

Якщо діаметр фрези дорівнює ширині фрезерування, то

відрізок перебігу фрези буде дорівнювати: ![]() , мм.

, мм.

Для умов оброблення площини циліндричною фрезою, величина

відрізка врізання визначається за формулою:

|

|

(48) |

Висновок. Для визначення режимів різання оброблення

фрезеруванням доцільно використовувати величину питомої сили різання, яка є

достатньо універсальною характеристикою процесів оброблення різанням, оскільки

її величина визначається фізико-механічними характеристиками оброблюваного матеріалу,

геометричними параметрами інструменту та умовами процесу різання.

Застосування

питомої сили для розрахунку режимів різання для фрезерування спрощує алгоритм

розрахунку та запобігає виникнення похибок при розрахунках параметрів шару, що

зрізується, складової сили різання, роботи різання, кількості теплоти та

потужності різання.

При

застосуванні питомої сили різання можуть бути використані рекомендації провідних

світових інструментальних фірм, що дає змогу самостійно визначати ефективні

умови застосування інструментів сучасних конструкцій.