Технічні науки / 3. галузеве машинобудування

Сорока О. П.,

Гордєєв А.І., Гордєєв 0.А., Медведчук Н.К.

Хмельницький національний університет

КОНСТРУКТИВНІ ОСОБЛИВОСТІ ВУЗЛІВ ТА

ДЕТАЛЕЙ ВІБРАЦІЙНОГО ОБЛАДНАННЯ

НАНЕСЕННЯ ЛУНОК ДЛЯ УТРИМАННЯ МАСТИЛА НА ШИЙКАХ ШВИДКІСТНИХ ВАЛІВ

Узагальнюючи результати

багатьох досліджень зносостійкості поверхонь з регулярним рельєфом [1,2], можна намітити певні рекомендації щодо

приведених вище параметрів. Кращі результати дають поперечні, відносно напрямку

переміщення, канавки оскільки в цьому випадку забезпечуються більш сприятливі

умови для мащення, і в цілому поверхня має більшу несучу здатність в порівнянні

з поздовжніми канавками. Що стосується відносної площі поверхні, то тут

оптимальними вважаються випадки, коли площа змащувальних канавок складає 40 - 50 % від загальної площі поверхні.

Для надійного утримування масла, забезпечення перетікання його з канавки в зону

контакту поверхонь, видалення забруднень найкращі результати дають лунки круглої форми, які нанесені на

шийках валу.

Метою роботи

є визначення співвідношення

конструктивних параметрів та режимів роботи вібраційного приводу на

продуктивність процесу нанесення мастилоутримуючих лунок.

Запропоноване обладнання відноситься до технології нанесення мастилоутримуючих лунок на

поверхнях ковзання для зменшення сили тертя і зменшення зношування поверхонь

тертя та може бути використана у легкої промисловості та різних галузях

машинобудівного комплексу.

Відомі конструкції обладнання для гідродробозміцнюючоого

оброблення поверхонь дробом або металевими кульками [3], які містять ванну, сопло, насосну станцію,

розподільчу сітку, дріб який за допомогою струменя рідини вдаряється по

поверхні яка оброблюється.

Недоліком таких конструкцій обладнання є постійна подача

дробу, що призводить до співударів та зниженню сили удару дробу по поверхні.

Відома також установка [4] яка містить ванну, сопло,

розподільчу сітку, вібропривод який дозволяє подавати порціями рідину та

металеві кульки до поверхні яка оброблюється.

Недоліком такого устаткування є невисока силу удару кульок,

а підвищення сили удару відповідно веде до збільшення глибини лунки, що є

актуальною для твердих матеріалів та підвищення продуктивності процесу і

залежить від збільшення швидкості струменю, що відповідно залежить від

збільшення частоти пульсації рідини крізь насадок. Збільшення частоти коливань

веде до збільшення швидкості рідини у

насадку при втягуванні рідини крізь насадок і веде до виникнення у камері

гідропульсатора кавітаційних газових пухирців, що у свою чергу зменшують

об’єм рідини яка втягується у камеру та

відіграють роль демпфера.

Вібраційне обладнання для нанесення мастилоутримуючих лунок

на шийках валів [5]

складається з ванни яка встановлена на камеру, мембрана якої з’єднана з

вібраційним приводом. У ванні розміщено насадок із соплом, відокремлюючу сітку.

На корпусі обладнання з метою обертання виробу встановлено опорні та обертаючий

ролик з приводом.

Особливістю

конструкції вібраційного обладнання є застосування зворотного клапана який

каналами з’єднує ванну з порожниною камери та з каналом насадка, а його

прохідний діаметр виконано згідно залежності:

![]() , (1)

, (1)

де ![]() - прохідний діаметр

зворотного клапана;

- прохідний діаметр

зворотного клапана;

![]() - внутрішній діаметр

насадка на виході.

- внутрішній діаметр

насадка на виході.

Таким чином, при русі мембрани униз відкривається клапан і

необхідна порція рідини втягується

крізь насадок та клапан з меншою швидкістю без виникнення кавітаційних газових

пухирців. Завдяки їх відсутності не виникає демпфуючий ефект при русі мембрани

уверх в момент викиду рідини крізь насадок, а також збільшується об’єм рідини,

який викидається крізь насадок, на величину об’єму газових пухирців, що

призводить до збільшення швидкості рідини у насадку і відповідно збільшується сила удару кульки. Застосування

зворотного клапана дозволяє підвищити частоту коливань мембрани.

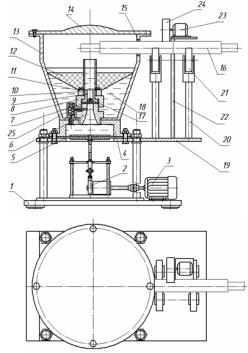

Конструкція вібраційного

обладнання для нанесення мастилоутримуючих лунок

на шийках валів показана на рис.1. Вона

складається із з рами 1, на якій закріплено вібратор 2, з'єднаний з приводом 3.

Камера 4 утворює з мембраною 5

гідропульсатор з насадком 6, На насадок 6 встановлена сітка 7 за

допомогою гайки 8, та сопло 9, на якому розташована трубка 10 з отворами. На

трубці 10 встановлено кільце 11 із роздільною сіткою 12. На камері 4, за допомогою насадка 5,

закріплена ванна 13 і закрита кришкою 14.

Через гумове кільце 15 оброблюваний виріб 16 вводиться у ванну 13. У

соплі 9 на сітці 7 знаходяться металеві кульки 17. Ванна 13

залита рідиною 18. На плиті

19 встановлено стійки 20 з

опорними роликами 21 та

|

|

|

Рис.

1. Загальний вигляд вібраційного обладнання

для нанесення мастилоутримуючих лунок |

стійки 22 з мотор-редуктором 23 та

приводним роликом 24. На камері 4 у

ванні 13 встановлено зворотний клапан 25 який каналами з’єднує ванну з

порожниною камери 4 та з каналом насадка 6.

Вібраційне обладнання працює наступним чином: на розподільну сітку 12 засипаються металеві кульки 17. У ванну 13 заливається робоча рідина. В отвір з гумовим кільцем 15 встановлюється оброблюваний виріб 16. Вмикання приводу 3 приводить вібратор 2 до

дії та спричиняє зворотно-поступний рух мембрани 5. При ході мембрани 5 вниз рідина

засмоктується у камеру 4 крізь сітку 7 та канал насадку 6 і

крізь отвір клапана 25. Металеві кульки 17 потрапляють у сопло 9 крізь отвори у

трубці 10. При ході мембрани уверх

виникає надлишковий тиск рідини, що утворює струмінь завдяки якому металеві

кульки 17 виштовхується крізь

трубку 10 на виріб 16. При

подальшій роботі вібратора 2

цикл повторюється і таким чином здійснюється поверхневе зміцнення виробу 15. Завдяки обертанню виробу в опорних 21 та

привідному 24 роликах відбувається утворення мастилоутримуючих лунок по всієї поверхні шийки виробу. Частота

обертання виробу залежить від частоти коливання проводу з умови відстані міх

лунками до 2 мм та знаходиться із залежності:

![]() , (2)

, (2)

де ![]() - лінійна швидкість

поверхні виробу м/хв. (від 1,2 м/хв. до

2 м/хв.);

- лінійна швидкість

поверхні виробу м/хв. (від 1,2 м/хв. до

2 м/хв.);

![]() - діаметр шийки

виробу мм.

- діаметр шийки

виробу мм.

Запропонована конструкція вібраційного обладнання

для нанесення мастилоутримуючих лунок на шийках валів дає можливість підвищити

силу удару металевих кульок та підняти продуктивність операції нанесення мастилоутримуючого

профілю за рахунок збільшення частоти коливань.

|

|

|

Рис. 2. Вузол вібраційного обладнання для

утворення пульсуючого струменю рідини |

При

проектуванні вібраційної гідродробоструминної техніки необхідно максимально

використовувати потужність приводу. З аналізу продуктивності процесу нанесення

лунок з’ясовано, що необхідно мати для

обладнання максимальну швидкість пульсуючого струменя при оптимальній частоті

коливання мембрани. Це досягається певним співвідношенням конструктивних

параметрів та підбором режимів роботи приводу. Також зменшення затрат енергії

на місцеві опори сприяє підвищенню сили тиску струменя та також зростанню

коефіцієнта корисної дії обладнання. Важливу увагу при проектуванні устаткування слід приділяти вибору

ефективної форми внутрішньої поверхні насадка, від чого значно залежить

продуктивність устаткування, зменшуються енерговитрати на подолання

гідравлічних опорів. Чим менший

гідравлічний опір насадка,

тим більший коефіцієнт корисної

дії обладнання. Продуктивність роботи

обладнання для нанесення мастилоутримуючих лунок залежить від наступних

параметрів: величини швидкості рідини у насадку, частоти коливань мембрани,

амплітуди та від співвідношення площі входу у насадок до площі мембрани ![]() .

.

Для розрахунку впливу різних параметрів

розглянемо рух ідеальної рідини у

пульсаторі при стисканні (руху у вверх рис.2.), яка не стискується. При цьому

вплив об’єму рідини в гідропульсаторі вирахуємо приблизно – додаванням до маси

мембрани маси всієї рідини, яка заходиться у камері гідропульсатора. Частку

втрати тиску на розтяг гумової частини мембрани не враховуємо.

Оскільки насадок має невелику конусність, радіальні складові

швидкості не враховуємо, і можемо записати рівняння балансу енергії у вигляді

[253]:

(3)

(3)

Рівняння нерозривності

потоку рідини має наступний вигляд:

![]() (4)

(4)

Рівняння максимального

тиску у гідропульсаторі визначається за формулою:

(5)

(5)

де ![]() – маса мембрани з приєднаною масою рідини;

– маса мембрани з приєднаною масою рідини;

![]() – координата фронту рідини, яка відраховується від входу

у насадок;

– координата фронту рідини, яка відраховується від входу

у насадок;

![]() – координата перерізу насадка, що розглядається;

– координата перерізу насадка, що розглядається;

![]() – початкова та максимальна швидкості

мембрани;

– початкова та максимальна швидкості

мембрани;

![]() – максимальне

зусилля прикладене до мембрани;

– максимальне

зусилля прикладене до мембрани;

![]() – відповідно площа мембрани,

площа входу в насадок і площа виходу з насадка;

– відповідно площа мембрани,

площа входу в насадок і площа виходу з насадка;

![]() – площа поточного перерізу насадка;

– площа поточного перерізу насадка;

![]() – швидкість рідини.

– швидкість рідини.

Підставивши у вираз (3)

рівняння (4) та (5) отримаємо:

. (6)

. (6)

Провівши інтегрування

отримаємо:

![]()

![]() (7)

(7)

де максимальна сила дії коливань

вібраційного приводу на мембрану:

![]() (8)

(8)

Тоді швидкість рідини у

насадку з переходом до діаметрів визначається за формулою:

, (9)

, (9)

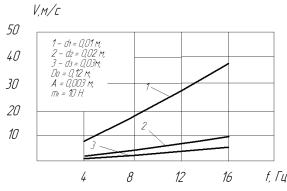

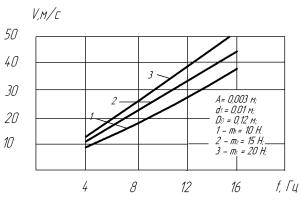

Проведемо розрахунки

згідно формули (9) по визначенню впливу конструктивних розмірів діаметрів

насадків та режимів коливань приводу на швидкість витікання рідини з насадку.

Результати представлені у вигляді графіків рис.3. – рис.5.

|

|

|

|

Рис.

3. Вплив частоти коливань на

швидкість рідини у насадку при зміні вихідного діаметру насадка |

Рис.

4. Вплив частоти коливань на

швидкість рідини у насадку при зміні амплітуди коливань мембрани |

|

|

|

Рис. 5. Вплив частоти коливань на

швидкість рідини у насадку при зміні маси мембрани та приєднаної рідини |

З

представлених графіків видно, що найбільший вплив на швидкість витоку рідини з

насадка має частота коливань приводу та зміна величини вихідного діаметру

насадка при певному розміру мембрани. Також певний вплив має величина амплітуди

коливань вібраційного приводу, але з точки зору динаміки (зростання інерційних

сил) збільшення амплітуди коливань вище 0,003 м. веде до збільшення паразитних

коливань обладнання, що у свою чергу потребує збільшення ваги реактивної маси

та збільшує металоємкість всього обладнання.

Література:

1. Шнейдер Ю. Г. Эксплуатационные

свойства деталей с регулярным микрорельефом / Ю. Г. Шнейдер. − Л.:

Машиностроение, Ленингр. отд-ние, 1982. − 248 с.: ил.

2. Диха О. В. Утворення мастилорозподільного профілю

на багатогранній поверхні / О. В.

Диха // Машинознавство. − 1999.

− № 8 (26). − С. 42–44.

3. Петросов В.В.

Гидродробеструйное упрочнение деталей машин и инструмента / В.В.

Петросов. — М.: Машиностроение, 1977. — 166 с.

4.Сілін Р.І. Применение гидропульсатора

как модуля при проектировании вибрационных машин /Р.І. Сілін, А.І. Гордєєв. //

Materialy 3 Miedzynarodowej konferencji

Naukowo-Technicznei-MTK 2002.

MECHANIKA Z.59 Modulowe

technologie i konstrukcie w budowej maszyn. Rzeszow. – 2002, С. 29–33 .

5. Гордєєв

О.А. Технологія та вібраційне

обладнання для нанесення масло утримуючих лунок на поверхні ковзання / О.А.

Гордєєв, А.К. Кармаліта // Materialy VIII miedzynarodowej naucowi-practicznej konferencji «NAUKA I INOWACJA – 2012» 07-15 pazdziernika 2012 roku. Volume 21 Techniczne nauki. / Przemysl: Nauka I studia. 2012. С 9-11.