Технические науки/ 4. Транспорт

К.т.н. С.С.Пернебеков, к.т.н. У.А.Усипбаев, к.т.н. З.А.Балабеков,

студент группы СМ-10-1к1 К.П.Тузелбай

Южно-Казахстанский

государственный университет им. М.Ауэзова, г.Шымкент, Республика Казахстан

Причины изменения технического состояния

машин в эксплуатации

Состояние

любой механической системы (машины,

сборочной единицы или сопряжения) характеризуется совокупностью ее внутренних

свойств в определенный момент времени. В соответствии с

ГОСТ 27.002-83 различают следующие основные состояния механической системы:

исправное, неисправное, работоспособное, неработоспособное и предельное.

Понятие «надежность», установленное ГОСТ 27.002-83, охватывает многие аспекты, связанные с

характеристикой состояния механических систем. Вместе с тем это понятие

ограничено, так как не учитывает физическую сущность состояний, их

разнообразие.

В общем случае механическая система может

пребывать в различных состояниях. Число состояний зависит от количества

элементов системы, ее функционального назначения, пределов изменения

показателей работоспособности. Момент времени, в который происходит переход

системы от одного состояния в другое, является случайной величиной. Поскольку состояние механической системы определяется состоянием ее

конструктивных элементов, надежность функционирования системы в целом будет

также зависеть от надежности составляющих ее деталей и от количества возможных состояний каждой

из них. Каждая деталь может пребывать в

одном из двух состояний: работоспособном или неработоспособном. Отказ сборочной

единицы наступает в случае перехода любой из деталей в неработоспособное

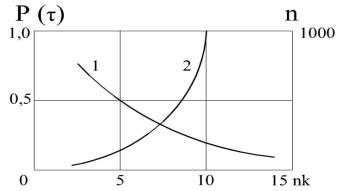

состояние. При увеличении числа

составляющих систему элементов от двух до четырнадцати, вероятность безотказной ее работы уменьшается, а

число n возможных состояний

системы резко возрастает и уже при nк=10 составляет 1000 (рис.1).

Рис.1. Зависимость

вероятности Р(![]() ) безотказной работы

(кривая 1) и числа n возможных

состояний (кривая 2) механической системы от числа nк конструктивных элементов (для каждой детали Р(

) безотказной работы

(кривая 1) и числа n возможных

состояний (кривая 2) механической системы от числа nк конструктивных элементов (для каждой детали Р(![]() )=0,9)

)=0,9)

Таким образом, чем сложнее система, тем

ниже (при прочих равных условиях) уровень ее надежности и тем больше возможных

причин и форм проявления ее отказа. Состояние системы можно с определенной

точностью охарактеризовать совокупностью значений величин, определяющих ее поведение. Эти величины позволяют сравнивать

состояния системы между собой и судить об их различии, а также об изменении

состояния системы во времени.

Существуют различные формы описания

состояния системы: аналитическая, табличная и графическая.

Аналитическая форма описания системы

представляет собой зависимость

параметра, определяющего состояния системы от ряда аргументов – переменных х, у

(координат системы). В общем случае, учитывая изменения состояния системы во

времени можно записать:

![]() (1)

(1)

где у![]() вектор-функция или как ее называют, линия (траектория) поведения системы.

вектор-функция или как ее называют, линия (траектория) поведения системы.

Если часть

переменных в определенном интервале времени не меняет своих значений, то их

называют параметрами ![]() системы. Тогда вектор-функция

системы. Тогда вектор-функция

![]()

![]() (2)

(2)

Начальные

условия существования системы ![]() . Граничные условия

. Граничные условия ![]() ;

; ![]() (здесь ун,,

ув - соответственно,

нижнее и верхнее граничные значения показателя у).

(здесь ун,,

ув - соответственно,

нижнее и верхнее граничные значения показателя у).

Таким образом, для однозначного

аналитического описания механической системы необходимо определить постоянные

параметры системы, задать координаты системы (переменные факторы), установить

функции, описывающие изменения координат системы во времени, определить

начальное и граничное состояние системы во времени, определить начальное и

граничное состояния системы (начальные и граничные условия ее существования). Графическую

форму описания систем применяют на начальном этапе исследований, когда еще неизвестен

характер зависимости определяющих параметров от переменных факторов, и на

заключительном этапе в качестве наглядной интерпретации математической модели.

Пространство возможных состояний

системы изображают в виде кривой или поверхности в соответствующей системе

координат. Характерным примером графического представления механической системы

является зависимость изменения работоспособности машины в эксплуатации,

построенная с учетом проведения управляющих воздействий по поддержанию

надежности (рис.2). На этом графике пространство работоспособного состояния

машины заключено в границах показателя работоспособности (ув-ун), соответствующих исходному и

предельному состоянию системы. Если

требуется определить изменение показателя состояния системы во времени с учетом какого-либо переменного фактора,

при графической форме представления пользуются трехмерной системой координат. Причины ошибок, случайных отклонений значений показателей состояния

системы в первую очередь заключаются во флуктации структуры материалов деталей

на атомно-молекулярном уровне. На уменьшение работоспособности машины влияет

внешняя среда, а также процессы, происходящие в деталях и сборочных единицах во

время работы.

Рис.2. График изменения работоспособности машин в процессе эксплуатации

Состояние механической системы оценивают

по совокупности показателей, называемых параметрами технического состояния. Они

позволяют также сравнивать различные состояния системы и системы между собой.

Техническое состояние системы можно также косвенно оценить сопоставлением ее

технико-экономических показателей надежности с эталонными значениями. Однако

такая оценка не дает представления о механизме перехода элементов машины из

одного состояния в другое, что является существенным недостатком.

Процесс изменения технического состояния

машины можно представить следующим образом. В результате воздействия окружающей

среды, режимов и характера использования, качества технического обслуживания, а

также внутренних процессов происходит изменение

физико-механических свойств материалов деталей: разупрочнение, снижение

твердости, износостойкости. Эти изменения вызывают микроповреждения рабочих

поверхностей деталей, которые постепенно накапливаясь, вызывают изменение параметров и рабочих режимов сопряжений. Следствием

этого является нарушение нормальных режимов работы сборочных единиц и машины в

целом (увеличение зазоров, ухудшение температурного и нагрузочного режимов

работы), что в свою очередь вызывает отказ машины.

Литература

1.

Колесник П.А., Шейнин В.А. Техническое обслуживание и ремонт автомобилей. –

М.: Транспорт, 1985.

2.

Кузнецов Е.С. Техническая эксплуатация автомобилей. – М.: Транспорт,

2001.