Баданова А.К.

Алматинский

технологический университет, Республика Казахстан

ПРИДАНИЕ ВОДООТТАЛКИВАЮЩИХ СВОЙСТВ ЦЕЛЛЮЛОЗНЫМ ТЕКСТИЛЬНЫМ МАТЕРИАЛАМ

Одним из самых быстроразвивающихся направлений в

области заключительной отделки текстильных материалов является придание

материалам гидрофобных свойств, что является перспективной и актуальной задачей

на мировом рынке.

Гидрофобность текстильных материалов во многом

определяется свойствами и структурой поверхностного слоя толщиной в несколько

нанометров [1]. При разработке таких материалов предполагается применение

низкоэнергетических покрытий, обеспечивающих водоотталкивающие свойства.

Основной принцип – изменение энергетики поверхности через изменение ее

химической природы с помощью специальных препаратов гидрофобизаторов. Это

препараты определенной химической природы, содержащие в молекулах неполярные,

гидрофобные группы [2].

В предложенном способе водоотталкивающие

свойства ткани достигаются за счет образования непрерывной, тонкой упругой

пленки на волокне, сглаживающей его поверхность и предохраняющей волокно от

истирания. Пленка предотвращает попадание внутрь волокна влаги с сохранением

межволоконного пространства, что обеспечивает сохранение воздухопроницаемости

ткани.

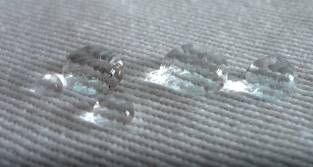

При

образовании гидрофобной пленки на поверхности волокон вода не проникает через

ткань и не смачивает текстильный материал, капли воды образуют сферы, которые

скатываются с материала (рис. 2).

Рисунок 1. Капли

воды на поверхности обработанной хлопчатобумажной ткани

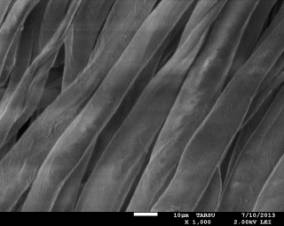

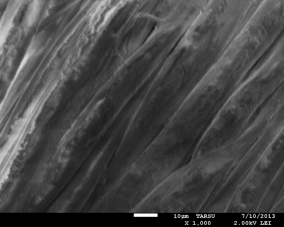

После

гидрофобизации ткань остаётся воздухопроницаемой, сохраняя основные

гигиенические свойства. При сравнении микроснимка поверхности волокон

хлопчатобумажной ткани до обработки (рис. 2, а) с микроснимком после обработки (рис. 2, б) видны

значительные изменения на поверхности волокон обработанной ткани. На

поверхности волокна (рис 2, б) образовалась сплошная полимерная пленка, которая

делает поверхность более гладкой и придает блеск. Таким образом, происходит

модифицирование поверхности волокна путем образования не растворимой в воде

тонкой непрерывной пленки.

а) б)

Рисунок 2. Микрофотографии поверхности волокон

хлопчатобумажной ткани: а) до обработки;

б) после обработки

При взаимодействии химических реагентов происходит

равномерное, упорядоченное и плотное сшивание образующегося полимера с

целлюлозой волокна, что обеспечивает равномерное распределение пленки на

волокне. При отверждении полимера путем термообработки при высокой температуре

на поверхности волокна образуется полимолекулярный слой, обладающий высокой

адгезией к волокну и придающий ему водоотталкивающие свойства. Образование

простой эфирной связи С–О–С между пленкой и целлюлозой волокна обеспечивает

сшивание полимера с поверхностью волокна ковалентной полярной связью, что

определяет устойчивость отделки к стиркам и химической чистке [3], [4].

В

работе использованы новейшие методы исследования, в том числе измерение

краевого угла смачивания и критическое

поверхностное натяжение модифицированной ткани, а также дисперсионная и полярная составляющие поверхностного

натяжения, которые измерялись на приборе DSA100E («KRUSS», Германия) научной

лаборатории ООО «ТИРИТ» (г. Москва). Исследованиями установлено, что краевой угол смачивания водой обработанной

ткани составляет более 130° (рис. 3).

Рисунок 3. Измерение краевого угла смачивания на приборе DSA100E.

Проведенными исследованиями установлено, что

показатели воздухопроницаемости обработанных образцов по сравнению с

необработанными практически не изменяются. Выявлено, что показатели стойкости к

истиранию обработанных образцов, по сравнению с необработанными, повышаются в

1,5 раза, что объясняется образованием на поверхности волокон нерастворимой

полимерной пленки, защищающей волокно от истирания. Обработанная

хлопчатобумажная ткань приобретает приятный гриф на ощупь.

Работа выполнена при

поддержке Министерства образования и науки Республики Казахстан, а также

инновационного проекта по госбюджетной программе АО «Национальное агентство

по технологическому развитию» в рамках темы 1-2012 «Создание новых

текстильно-вспомогательных веществ на основе водорастворимых полимеров для

отделки текстильных материалов».

Литература

1.

Современные проблемы модификации природных и синтетических волокнистых и других

полимерных материалов: теория и практика. / под. ред. Морыганова А.П., Заикова

Г.Е. – СПб.: Научные основы и технологии, 2012. – 446 стр., ил.

2.

Кричевский Г.Е. Нано-, био-, химические технологии в производстве нового

поколения волокон, текстиля и одежды. Издание первое. – М.: 2011. – 528 с.

3.

Методы исследования в текстильной химии: Справ./ Под ред. Г. Е. Кричевского –

М.: 1993 – 401 с.

4. Aigerim Badanova, Assemgul Burkitbai, Bizhamal

Taussarova, Aiken Kutzhanova. Application of composite structure for

water-repellent finishing of textiles. Aachen – Dresden International Textile

Conference. Aachen-Dresden, November 28-29, 2013, р. 147., CD, poster № P22.