к.т.н.,

доцент Иванова Т.Н., д.т.н., профессор Дементьев В.Б.

Чайковский

филиал ФГБОУ ВПО «Пермский

национальный исследовательский политехнический университет»

Институт

механики Уральского отделения РАН, г. Ижевск

ОСОБЕННОСТИ

ТЕХНОЛОГИИ ШЛИФОВАНИЯ

ПЛОСКИХ

ДЕТАЛЕЙ ИЗ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ ТОРЦОМ АЛМАЗНОГО КРУГА

Аннотация.

Особенностью процесса плоского шлифования торцом

чашечного является непрерывность работы абразивных зерен круга в контакте с обрабатываемой

поверхностью детали. В результате наличия больших контактных поверхностей

условия стружкообразования ухудшаются, возникают неблагоприятные условия

охлаждения зоны резания, затрудняется теплоотвод, что негативно сказывается на формирование

качественного поверхностного слоя обрабатываемой детали. Поэтому для управления

процессом плоского шлифования торцом чашечного круга необходимо решить следующую

задачу:

Разработать методику

расчета температур в зоне контакта шлифовального круга и обрабатываемой

поверхности, учитывающую их геометрические параметры и теплофизические

свойства.

Цель: Возможность

получения бездефектного шлифования плоских деталей из труднообрабатываемых

материалов.

Ключевые слова:

плоское шлифование, торец круга, алмазный

абразивный круг, смазочно-охлаждающая жидкость, теплонапряженность

В последние годы в машиностроении

получают распространение детали из труднообрабатываемых материалов. Они

обладают главным преимуществом перед другими материалами - повышенной теплостойкостью

и износостойкостью, но и существенным недостатком - плохой шлифуемостью

обычными абразивными кругами. Это выражается повышенной склонностью к

образованию прижогов и трещин с образованием значительной толщины дефектного

слоя, низкой стойкостью абразивных кругов.

Применение синтетических алмазов и эльбора в

качестве абразивного материала при плоском шлифовании труднообрабатываемых

материалов, по отдельным литературным источникам, позволяют снизить температуры

в зоне шлифования. Но следует отметить, что эльбор имеет более низкий предел

прочности и коэффициент абразивной способности, чем у синтетических алмазов,

это приводит к снижению кромкостойкости, ударостойкости, увеличению расхода

абразива и, в целом, уменьшению стойкости круга в 5 … 7 раз. Усилия резания, температура в зоне

шлифования и шероховатость поверхности при шлифовании эльбором выше, чем при

шлифовании алмазом. Поэтому использование эльбора на операциях плоского

шлифования имеет ограниченный характер. Использование в плоском шлифовании

алмазных инструментов обеспечивает высокую точность форм и размеров, низкую

шероховатость обрабатываемой поверхности, увеличение износостойкости режущего

слоя инструмента, интенсификацию режимов шлифования.

К наиболее производительным методам шлифования

относится плоское шлифование торцом чашечного алмазного круга. Высокая

эффективность данного метода обусловлена непрерывностью работы алмазных зерен

круга в контакте с поверхностью детали, увеличению количества траектории

перемещения зерен по обрабатываемой поверхности. Это создает предпосылки для

решения многих технологических задач, например, шлифования плоских деталей тонких

или малых размеров, из материалов высокой твердости или немагнитных материалов,

что представляет серьезную проблему для плоского шлифования торцом обычного

абразивного круга.

Широкое внедрение плоского шлифования торцом

алмазного круга на промышленных предприятиях сдерживается из-за высокой

теплонапряженности процесса. Обеспечение качества поверхностного слоя деталей

при плоском шлифовании решается за счет подбора оптимальных режимов процесса

шлифования, характеристик абразивного круга, состава смазочно-охлаждающей жидкости

и выбора способа охлаждения.

Успехи в вопросах создания высокоэффективных технологических жидкостей и рационального использования СОЖ при шлифовании базируются на результатах исследований, полученных М.Б. Гордоном, М.И. Клушиным, В.Н. Латышевым, С.Г. Редько, Л.В. Худобиным, Ю.В. Полянсковым и др. Но излагаются, как правило, лишь применительно к тем или иным конкретным случаям. Объяснение этому следует искать, прежде всего, в сложности самого процесса шлифования, многообразии влияния факторов, определяющих результаты шлифования, что крайне усложняет экспериментально-теоретические исследования в этой области.

Изучение основных технологических параметров во взаимодействии, включая элементы абразивный слой шлифовального круга – обрабатываемую поверхность детали – рабочую среду (СОЖ) – температурно-силовые условия, и изыскание новых путей в решение проблемы улучшения качества поверхностного слоя позволят разработать технологию бездефектного плоского торцового шлифования труднообрабатываемых материалов. Исследования технологических методов снижения теплонапряженности процесса дадут возможность управлять тепловыми процессами при шлифовании, величиной порождаемых ими остаточных напряжений, а через них – физико-механическим состоянием и качеством поверхностного слоя плоских деталей из труднообрабатываемых материалов, обеспечат их наименьшую деформацию за счет уменьшения общего количества тепла, отводимого в обрабатываемую деталь [1].

При

математическом моделировании тепловых явлений при шлифовании за основу были

приняты модифицированные теоретические методы Лыкова–Карслоу–Сипайлова, которые

учитывали распределение плотности теплового потока, число тепловых импульсов и

толщину удаляемого слоя.

При шлифовании поверхности построчно (на ширину круга) температурное поле

в плоской детали будет

определяться суммой бесконечного числа источников, построенных по законам отражения. Вводя относительную полуширину источника ![]() ,

относительную толщину пластины

,

относительную толщину пластины![]() и обозначение координат

и обозначение координат ![]()

![]()

![]() получим

получим

![]() (1)

(1)

Отличительной особенностью выражения

(1) является функция  ,

которая зависит от относительной толщины детали, поперечной подачи и глубины

распространения теплоты. Анализ выражения (1) показывает, что чем больше ширина

источника и тоньше плоская деталь, тем более существенно влияние действия

температуры.

,

которая зависит от относительной толщины детали, поперечной подачи и глубины

распространения теплоты. Анализ выражения (1) показывает, что чем больше ширина

источника и тоньше плоская деталь, тем более существенно влияние действия

температуры.

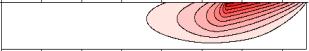

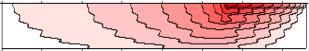

В результате наших исследований установлено, что на

характер температурного поля может влиять и режим шлифования. По разработанной

номограмме (рисунок 1), изменяя относительную толщину детали и учитывая режим

обработки толстых заготовок, можно подбирать соответствующий режим шлифования

тонких деталей, если они изготовлены из одного и того же материала.

|

|

|||

|

Рис. 1. Влияние относительной

толщины пластины на максимальную температуру полосового источника |

Например,

если ограничить увеличение температуры на 5% тонкой детали по сравнению с

температурой шлифования массивной заготовки, то вся область на номограмме

правее кривой, отмеченной индексом 5 (рисунок 1), будет соответствовать этому

ограничению. Которое может быть обеспечено абсолютной толщиной тонкой детали

равной 1 мм, скоростью детали 10 см/с и относительной полушириной источника Н<9.

Или это же условие будет соблюдаться при шлифовании кругом диаметром 200 мм и

глубиной шлифования не более 0,04 мм. Уменьшая скорость детали, условию ограничения

температуры будут удовлетворять детали меньшей толщины.

При шлифовании тонких деталей с подачей СОЖ в выражение температуры будет входить коэффициент

теплообмена α и коэффициент В, учитывающий влияние теплоотвода от

обрабатываемой детали.

, (2)

, (2)

где  ,

, ![]() – комплекс теплообмена.

– комплекс теплообмена.

В тех случаях, когда площадь контакта

инструмента с деталью ограничена по ширине, в выражение (2) вводится

поправочный коэффициент, учитывающий ограниченность источника [2]:

,

(3)

,

(3)

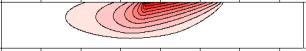

На рисунке 2 приведены

зависимости для коэффициента Когр.

Анализ

зависимости (2) показывает, что интенсивность охлаждения обрабатываемой плоской

детали зависит от В. Зависимость

коэффициента теплоотвода В от комплекса теплообмена β

приведена на рисунке 3.

|

|

|

|

Рис. 2. Зависимость коэффициента ограниченности по ширине

источника |

Рис. 3. Зависимость коэффициента теплоотвода В

от комплекса |

Численное

значение комплекса теплообмена β определяющего

теплообмен с количественной стороны, зависит в основном от α и Sпр, т.к. коэффициенты температуропроводности а и теплопроводности λ материала для обрабатываемых

материалов в рассматриваемом диапазоне меняются не значительно. Влияние

коэффициента α на комплекс β

характеризуется скоростью подачи охлаждающей жидкости. Теплообмен с большим

значением комплекса β можно

осуществлять лишь значительно понизив скорость продольной подачи или полностью

погрузив деталь в охлаждающую жидкость. Существенное влияние на комплекс β оказывает скорость источника Sпр, с

уменьшением которой теплообмен повышается.

В качестве примера рассчитаем

температуру на поверхности плоской детали толщиной 0,3 см из материала 12Х2Н4А

с параметрами а = 0,067 см2/с;

λ

= 33,52 Вт/(м·град), со следующими режимами шлифования Sпр = 0,6 м/мин;

υкр = 20 м/с, ширина зоны контакта вдоль направления движения 2h = 10 см,

скорость подачи охлаждающей жидкости в зону резания υж = 2 м/с.

Аналитический расчет по зависимостям (1, 2) и графическим зависимостям (рисунки

1 - 3) показал, что множитель N = 1,5 при Н

= 4, D = 2,

коэффициент теплоотвода В = 0,36 при

значении комплекса β = 0,21, а коэффициент

теплообмена будет зависеть от скорости истечения жидкости ![]() Вт/(м2·град).

Вт/(м2·град).

Обработка информации с помощью ЭВМ

позволила разработать пакет прикладных программ по вычислению числовых значений

температуры в зоне шлифования в зависимости от различных значений Х, Z, Н, ξ с учетом

задаваемых параметров: скорости круга, коэффициента теплообмена, коэффициента температуропроводности

обрабатываемого материала и геометрических размеров детали, что не возможно

было учесть, используя известные методики. Так, при Z = 0, Х = 0, Н = 4 окончательная температура на

поверхности детали в центре полосы с подачей смазочно-охлаждающей жидкости составит

2250С.

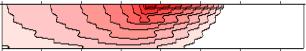

Для подтверждения теоретических

исследований расчета температуры, возникающей в пластине из стали 40Х13 при

торцовом шлифовании, была использована программа на алгоритмическом языке Pascal с использованием пакета программ Borland Pascal 7.0 with objects. На рисунке 4 приведен характер

теплового поля, возникающего в тонкой детали при шлифовании с поливом СОЖ (а, в) и без СОЖ (б, г) инструментом со сплошной режущей поверхностью.

|

|

|

|

а) |

б) |

|

|

|

|

в) |

г) |

|

Рис. 4. Тепловое поле в тонкой детали с учетом скорости движения

источника а, в) с охлаждением, б, г) без охлаждения |

|

Анализируя полученные данные о

распределении температуры по сечению тонкой детали, установлено, что

максимальная теоретически рассчитанная температура при обработке не превышает

3200С. Распространение температурной волны перед передним краем

круга объясняется тем, что скорость распространения тепловой волны в материале

обрабатываемой детали выше скорости движения теплового источника, и

интенсивность теплообмена между свободной поверхностью детали и СОЖ не

позволяет детали охладиться до температуры окружающей ее СОЖ. При охлаждении поливом

жидкость нагревается только за счет тепла, вышедшего из зоны контакта круга с обрабатываемой поверхностью,

и на перераспределение тепла в зоне контакта СОЖ влияния не оказывает.

Таким образом, в результате

выполненных исследований:

-

Разработана методика прогнозирования температурного

поля при шлифовании торцом круга плоских деталей. Полученная методика позволяет

рассчитать температуру в зоне шлифования с учетом геометрических и теплофизических

параметров инструмента и обрабатываемой детали, режимов резания, что невозможно

сделать, используя известные методики.

-

Разработаны математическая модель, алгоритм и

программа расчета температуры в зоне шлифования. Методика и алгоритм расчета

температуры позволяют оптимизировать одни геометрические и физико-механические

параметры поверхностного слоя обрабатываемой детали или шлифовального круга за

счет корректировки других параметров. Данный алгоритм можно использовать как

составную часть при разработке системы автоматического проектирования

технологического процесса торцового шлифования плоских поверхностей из любых

материалов.

-

Установлена связь температуры в зоне шлифования с

режимами обработки, определены рациональные границы смещения режимов резания.

Их использование позволит управлять качеством поверхностного слоя плоских

деталей.

Научная новизна:

-

Определены

функциональные связи между температурным полем и технологическими факторами, зависящими

от режимов обработки при плоском шлифовании торцом чашечного круга, установлено

влияние каждого фактора (силы резания Рz, скорости детали υд, скорости круга υкр, плотности теплового

потока q, коэффициентов

температуропроводности а и

теплопроводности λ материала,

толщины и ширины детали, ширины абразивного слоя, коэффициента теплообмена

α) на теплонапряженность в зоне контакта шлифовального круга и

обрабатываемой поверхности, создана тепловая модель процесса торцового шлифования

для плоских деталей.

-

Разработаны

методики расчета температур в зоне контакта торцом чашечного шлифовального

круга и обрабатываемой поверхности при плоском шлифовании, учитывающие их

геометрические параметры и теплофизические свойства, методы охлаждения (с СОЖ

поливом, с полным погружением в СОЖ), позволяющие дать

научно-обоснованные рекомендации по назначению глубины шлифования, подобрать

оптимальные геометрические и физико-механические параметры поверхностного слоя

обрабатываемой детали и абразивного круга для обеспечения гарантированной

температуры с учетом теплофизических свойств смазочно-охлаждающей жидкости,

скорости потока СОЖ и коэффициента теплообмена.

-

Показано, что увеличение комплекса теплообмена зависит

от возрастания коэффициента теплообмена, характеризующего влияние

смазочно-охлаждающей жидкости и коэффициента температуропроводности обрабатываемого

материала, уменьшения скорости продольной подачи детали и коэффициента

теплопроводности обрабатываемого материала. Установлено оптимальное значение

комплекса теплообмена, при котором скорость подачи СОЖ максимальна.

Теоретические

и экспериментальные исследования по данной теме выполнены в рамках

государственного заказа (рег. № 7.8525.2013) Министерства образования и науки

РФ (2013 - 2015 г.г.).

Литература:

1. Иванова Т.Н., Долганов А.М. Современная

оснастка в технологии алмазного

торцового шлифования плоских поверхностей. Монография. Екатеринбург - Ижевск:

Изд-во Института Экономики УрО РАН, 2007. – 364 с.

2. Сипайлов В.А. Тепловые процессы при шлифовании и

управление качеством поверхности. М.: Машиностроение, 1978. 167 с.

FEATURES

OF TECHNOLOGY OF GRINDING

THE FLAT PARTS OF THE HARDMAMATION END DIAMOND

CIRCLE

Ivanova T.N., Dement'ev V.B.

Annotation. Feature of the

process of grinding end feeders is the continuity of the work of abrasive

grains circle in contact with the processed surface details. Due to the large

contact surface conditions chip deteriorate, arise adverse conditions of

cooling of the cutting zone, is hampered by the heat sink, which negatively

affects the formation of a high quality of the surface layer of the workpiece.

Keywords: surface grinding,

the end of the circle, diamond, abrasive circle, lubricant-coolant, high temperature