Технические науки/1.Металлургия

Аспирант ГАЛЛЯМОВ

Д.Э.

Магнитогорский

государственный технический университет

им. Г.И. Носова,

Россия, г. Магнитогорск

К.т.н. ХАРИТОНОВ

В.А.

Магнитогорский

государственный технический университет

им. Г.И. Носова,

Россия, г. Магнитогорск

ВЫБОР СПОСОБА ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ

ПРОВОЛОКИ С УЧЕТОМ МАСШТАБНОГО ФАКТОРА

Несмотря на имеющиеся успехи в совершенствовании

оборудования, технологии волочения и повышении качества стальной проволоки, проблема

производства высокопрочной стальной проволоки большого диаметра по-прежнему

остается актуальной. Ряд современных отраслей промышленности, такие как

машиностроение, строительство, являются потребителями данной проволоки и

предъявляют к ее качеству высокие требования.

Однако при традиционном волочении в монолитных

волоках с увеличением диаметра протягиваемой проволоки снижается деформируемость

металла, т.е. его способность к пластической деформации. На практике это

приводит к тому, что чем больше диаметр протягиваемой проволоки, тем ниже его

прочностные и, особенно, пластические характеристики – число скручиваний до разрушения

или число перегибов. Это явление, получившее в литературе название масштабного

фактора, обычно связывают с интенсивным раскрытием микротрещин и повышением

уровня остаточных напряжений при волочении проволоки больших диаметров.

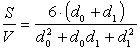

В настоящей работе оценивалось влияние

масштабного фактора на свойства протягиваемой проволоки. Для этого нами был

прият критерий «поверхностный фактор», определяемый как отношение площади контакта

металла с инструментом S к

его объему в очаге деформации V. Величина S/V является функцией размера сечения

деформируемого тела и его формы. С уменьшением

сечения деформируемого тела величина отношения S/V увеличивается, при этом снижается доля растягивающих напряжений в очаге

деформации и улучшается его деформируемость [1].

Допустим, что при S/V > 1 наряженное состояние в очаге деформации будет преимущественно

определяться сжимающими напряжениями, которые при дальнейшем волочении будут

только увеличиваться. Тогда чем тоньше диаметр протягиваемой проволоки, тем

выше будет деформируемость материала.

Определим диаметр проволоки, для которого

поверхностный фактор S/V = 1. Выразив площадь поверхности

контакта металла с волокой и объем металла в очаге деформации через диаметр

проволоки на входе в волоку d0 и на выходе из волоки d1 и

учитывая, что коэффициент вытяжки μ = d02 / d12 , получим:

или

или

Тогда при условии S/ V = 1

Решив данное уравнение получим, что для принятых

в практике волочения высокопрочной проволоки единичных обжатий от 10% до 25%

(коэффициент вытяжки μ=1,1 и 1,3 соответственно) искомый диаметр проволоки

d1 меняется от 3,90 мм до 3,70 мм. Это означает, что для случая

волочения в монолитной волоке равномерная деформация и хорошая деформируемость

металла могут быть обеспечены для проволоки диаметром менее 3,70 мм. И,

наоборот, с увеличением диаметра протягиваемой проволоки более 3,90 мм деформируемость

металла будет снижаться.

Повысить деформируемость металла при волочении

проволоки диаметром более 3,90 мм можно, если принять во внимание, что

поверхностный фактор зависит не только от размеров заготовки, но и от формы

деформирующего инструмента. Учитывая,

что проволока круглого сечения имеет

минимальную поверхность, увеличить величину S

можно протяжкой в фасонных (овальных, квадратных или треугольных и др.)

калибрах. На практике реализовать волочение фасонных профилей в монолитных

волоках достаточно трудно. Наиболее

предпочтительными в этом плане являются прокатка или протяжка в клетях с

многовалковыми калибрами.

Для подтверждения сделанных выводов нами было

выполнено экспериментальное исследование способов волочения проволоки. В

результате проведения эксперимента были изготовлены образцы проволоки диаметром

3,20 мм и 4,00 мм. В качестве заготовки была использована соответственно

патентированная проволока диаметром

5,60 мм (σВ = 1190 Н/мм2.) и

сорбитизированная катанка диаметром 6,50 мм (σВ = 1080 Н/мм2).

Материал – сталь марки 70 с химическим составом, приведенным в таблице 1.

Таблица 1

Химический состав стали

|

Содержание элементов, % |

|||||||

|

C |

Mn |

Si |

S |

P |

Cr |

Ni |

Cu |

|

Диаметр 3,20 мм |

|||||||

|

0,73 |

0,48 |

0,34 |

0,016 |

0,015 |

0,06 |

0,03 |

0,05 |

|

Диаметр 4,00 мм |

|||||||

|

0,70 |

0,52 |

0,25 |

0,014 |

0,017 |

0,04 |

0,02 |

0,02 |

Образцы проволоки были получены двумя способами:

традиционным волочением в монолитных волоках и совмещенным способом

«прокатка-волочение». Совмещенный способ, представляющий собой чередование операций прокатки в валках и волочения в монолитной

волоке, был принят из-за невозможности обеспечения точности проволоки только

прокаткой заготовки. Прокат квадратных профилей с неполным заполнением калибра

осуществляли на стане холодной прокатки в клетях с четырехроликовыми калибрами.

Полученные невыполненные квадратные профили протягивали в круг через монолитные

волоки.

Ниже приведены маршруты изготовления проволоки

обоих диаметров.

Проволока диаметром 3,20 мм.

Вариант 1– традиционный способ волочения

5,60 → 5,10

→ 4,50 → 4,00 → 3,55

→ 3,20 мм

Вариант 2– совмещенный способ

5,60 → 5,00х5,00 → 4,60 → 4,10х4,10

→ 3,80 → 3,50х3,50 → 3,20 мм

Проволока диаметром 4,00 мм.

Вариант 1– традиционный способ волочения

6,50 → 5,90 → 5,15 → 4,50 → 4,00 мм

Вариант 2– совмещенный способ

6,50 → 5,90 → 5,50х5,00 → 4,70 →

4,30х4,30 → 4,00 мм

В таблице 2 представлены результаты испытаний

механических свойств проволоки, изготовленной по разным схемам.

Таблица 2

Механические свойства проволоки

|

№

варианта |

Временное

сопротивление разрыву σВ,

Н/мм2 |

Удлинение δ100,% |

Число

перегибов |

Число

скручи- ваний |

Оценка

состояния скрученных образцов |

|

мин. ̶

макс. среднее |

|||||

|

Диаметр

3,20 мм |

|||||

|

1 |

1670

– 1690 1683 |

3

– 4,5 3,8 |

22

– 25 23,3 |

32

– 43 39 |

Без

расслоения |

|

2 |

1670

– 1680 1673 |

3

– 4,5 3,8 |

21

– 24 22,7 |

37

– 41 38,7 |

Без расслоения |

|

Диаметр

4,00 мм |

|||||

|

1 |

1540

– 1550 1545 |

3,2

– 3,4 3,3 |

10

– 11 10,7 |

27

– 34 31 |

Без расслоения |

|

2 |

1440

– 1450 1445 |

4,1

– 4,4 4,3 |

12

– 13 12,4 |

34

– 38 36,3 |

Без расслоения |

У проволоки диаметром 3,20 мм, изготовленной как

стандартным, так и совмещенным способом, практически нет разницы по прочностным

и пластическим свойствам. Наоборот, у проволоки диаметром 4,00 мм эта разница

весьма существенна. Проволока диаметром 4,00 мм, изготовленная совмещенным

способом, имеет более низкое временное сопротивление разрыву, что, по-видимому,

связано с менышим нагревом и, следовательно, меньшим деформационным старением.

При этом пластические свойства ее выше: по числу перегибов в среднем на 15,9 %,

по числу скручиваний – на 14,6 %. Это свидетельствует о лучшей проработке по

сечению и большей равномерности механических свойств по длине проволоки

диаметром 4,00 мм, изготовленной совмещенным способом.

Таким образом, подтверждается ранее сделанный

вывод о величине критического диаметра (при S/V

> 1) и необходимости использования фасонных профилей диаметра для

повышения деформируемости проволоки с увеличением. Кроме того, получено

практическое подтверждение, что совмещение прокатки и волочения в монолитных

волоках в единый технологический процесс позволяет снизить отрицательное

влияние масштабного фактора при изготовлении проволоки больших размеров. При

этом повышаются технико-экономические показатели процесса, качество и

конкурентоспособность продукции.

Литература:

1. Дзугутов М.Я. Пластичность, ее прогнозирование и использование при ОМД. М.:

Металлургия, 1984.-64 с.