д.т.н. Г.Н. Соколов, к.т.н В. Б.

Литвиненко-Арьков, к.т.н В. И.

Зорин, к.т.н А. А. Артемьев, Ю. Н.

Дубцов, А.А. Антонов, А.С. Лата

Волгоградский государственный технический университет, Россия

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОСТРУКТУРИРОВАННОГО АУСТЕНИТО-МАРТЕНСИТНОГО НАПЛАВЛЕННОГО СПЛАВА[1]

Ресурс наплавленных штампов, металлургического,

трубопрокатного и другого инструмента, подверженных циклическому термосиловому

воздействию (ЦТСВ) определяется преимущественно сопротивлением наплавленного

металла деформированию, а также стойкостью к развитию процессов термической

усталости. Широко применяющиеся в промышленности наплавочные сплавы систем Fe-C-Cr-W-V, Fe-C-Cr-W-Mo-V

со

структурой легированного мартенсита имеют недостаточную стойкость к образованию

трещин термической усталости. Однако легирование их карбидами вольфрама и

ванадия с размером частиц 1…2 мкм способствует модифицированию структуры, что

позволяет улучшить эксплуатационные свойства наплавленного металла при рабочих температурах до 750 °С.

При более высоких температурах (750…850 °С),

когда в условиях ЦТСВ карбидная фаза коагулирует и металл разупрочняется,

эффективны наплавленные хромистые стали c нитридным упрочнением системы

Fe-C-Cr-Ni-Mo-N.

Они имеют структуру метастабильного аустенита, который в процессе деформации

частично превращается в мартенсит с низким содержанием углерода. Термостойкость

и усталостная прочность таких материалов удовлетворительная, а износостойкость –

недостаточная.

Для повышения технологических и эксплуатационных

свойств литого, а также наплавленного [1] металлов их целесообразно легировать

наноразмерными тугоплавкими компонентами.

Цель настоящего исследования состоит в улучшении

свойств наплавленного металла системы Fe-C-Cr-Ni-Mo-N на

основе установления влияния на его структуру и сварочно-технологические характеристики азота и наноразмерных

частиц карбонитрида титана TiCN.

В качестве нанодисперсных компонентов, которые

вводили в составы наполнителей порошковых (ПП) проволок использовали порошок

карбонитрида титана TiCN, состоящий из частиц с размерами 80-500

нм., внедренных в никелевые микрогранулы. Изготавливали ПП диаметром 3 мм с

оболочкой из стали Св08КП. Содержание нанопорошка в проволоках варьировали в

диапазоне 0,1-0,6 масс. %. Эти материалы обеспечивали на оптимальных режимах

аргонодуговой наплавки следующий тип наплавленного металла на основе железа:

15Х15Н4АМ3 (Патент № 2397851).

Структуру, микроморфологию и элементный состав

наплавленного металла изучали методами

оптической (микроскоп

Carl Zeiss Axiovert 40 MAT) и электронной микроскопии

(растровые электронные микроскопы Versa 3D, Quanta 3D FEG и JEOL JSM6610).

Микрорентгеноспектральный анализ металла и нанокомпонентов производили с использованием энергодисперсионных спектрометров:

кремний-дрейфового рентгеновского детектора INCA X-Max (Oxford Instruments) и

кремний-литиевого – Genesis (EDAX Trident

XM 4).

Сопротивление наплавленного металла

деформированию оценивали по методике [2].

Испытания

экспериментальных сплавов на стойкость к образованию трещин термической усталости

выполняли по методике, заключающейся в нагреве образцов до температуры 900 °С в

течение 50 секунд и последующем их охлаждении проточной водой до температуры 50

°С. Длительность одного цикла нагрев-охлаждение составляла 1 мин. Критерием

стойкости наплавленного металла к термической усталости служило количество

циклов теплосмен нагрев-охлаждение до появления видимых при четырехкратном

оптическом увеличении трещин на поверхности образца.

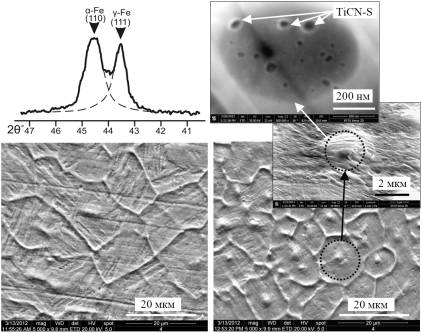

Экспериментально

установлено, что в структуре наплавленного металла, существенно увеличилось количество и возросла однородность распределения

сферических выделений с размером диапазоне от 0,5 до 1,5 мкм

(рис. 1).

Рис. 1. Исходная (а) и модифицированная (б) аустенитно-мартенситная

структура наплавленного металла 15Х15Н4АМ3; в – фрагмент рентгенограммы

наплавленного металла с аустенитно-мартенситной структурой.

Эти выделения расположены преимущественно в

центральном объеме каждого зерна наплавленного металла и окружены диффузионной зоной, в

которой элементный состав изменяется от максимального до среднего его значения

в матрице сплава. При этом средний

размер зерна в металле уменьшился в 2,5 раза по сравнению с исходной структурой,

а его высокотемпературные свойства повысились (рис. 2), что можно объяснить формированием композиционной структуры, упрочняющим элементом которой следует считать

сферические микровыделения. При исследовании выполненных ионным лучом их

диаметральных сечений выявлены многочисленные группировки наночастиц с

размерами от 5 до 50 нм, расстояние между которыми изменяется в диапазоне 20 -

150 нм. Учитывая размеры сфер, можно полагать, что количество наночастиц в них

может составлять от нескольких сотен до нескольких тысяч.

|

|

|

|

а |

б |

Рис. 3. Зависимость показателя k сопротивления

пластической деформации наплавленного металла (а) и его стойкости к образованию

трещин термической усталости (б) от температуры T испытаний:

1 – 15Х15Н4АМ3+0,3TiCNнано; 2– базовый состав без нанопорошка;

3 – промышленный сплав DN-S WA ltd. (03Х13Н5К2АМВФСГ).

N – количество циклов до появления первой

трещины.

Эти

результаты можно объяснить

действием гидродинамических течений в металлических расплавах капель и

сварочной ванны, способствующих интенсивному перемешиванию и увеличению

изотермической выдержки в них наночастиц TiCN. При уменьшении интенсивности

перемещения и переохлаждении металлического расплава вблизи фронта кристаллизации группировки

наноразмерных формирований TiCN могут служить гетерогенными центрами кристаллизации. Миграция атомов тугоплавких

химических элементов (молибдена, хрома) в такие центры обусловливает

формирование в металле сферических выделений, вокруг которых формируются зерна.

С

повышением количества нанопорошка TiCN в ПП более 0,5 масс. % в наплавленном металле увеличивается и количество нитридов титана

кубической формы, что можно объяснить увеличением содержания титана и азота в сварочной ванне, образующихся при диссоциации в дуге наиболее

мелкой (менее 50 нм) фракции

нанопорошка, т.к. температура плавления ее не превышает 2500 °С [3]. Это приводит к росту

напряжений в металле и стойкость его к образованию трещин термической

усталости, а также сопротивление высокотемпературной деформации понижаются.

Вывод

Введенные в металлический расплав системы C-Fe-Cr-Ni-Mo-N наночастицы

карбонитрида TiCN, при затвердевании

сварочной ванны формируют сферические микроцентры кристаллизации, что

способствует созданию мелкозернистой структуры наплавленного металла с повышенными

значениями сопротивления высокотемпературной деформации и стойкости к

термической усталости.

Литература

1. Модифицирование структуры наплавленного

металла нанодисперсными карбидами вольфрама / Г. Н. Соколов, В. И. Лысак, А. С.

Трошков, И. В. Зорин и др. // Физика и химия обработки материалов. – 2009. - №

6. – С. 41-47.

2. Диагностика износостойкости наплавленного

металла методом склерометрии / Г. Н. Соколов, А. А. Артемьев, И. В. Зорин, В.

И. Лысак, В. Б. Литвиненко-Арьков // Сварка и Диагностика. – 2012. - № 2. – С.

34-39.

3. Григоров, И. Г. О зависимости температуры

плавления нанодисперсного карбонитрида титана от радиуса частиц / И. Г.

Григоров, Ю. Г. Зайнулин // Перспективные материалы. – 2007. - № 6. – С. 60-63.