Технічні науки / 3. Галузеве машинобудування

К.т.н. Савицький Ю.В., Скачук

С.М.

Хмельницький національний

університет

Математична модель лиття по випалюваній

(газифікованій) моделі

Вступ. Математична модель процесу

лиття по випалюваних (газифікованих) моделях заснована на фізичній моделі

взаємодії розплавленого металу з моделлю з пінополістиролу в порожнині ливарної

форми і встановлює залежність між

теплофізичними властивостями моделі, металу і форми і технологічними

параметрами процесу лиття . При виведенні математичної моделі були зроблені

наступні припущення [1] :

• ливарна форма є однорідним ізотропним пористим тілом ;

∙ Фільтрація парогазової фази здійснюється тільки через

зазор δ між дзеркалом металу і фронтом термодеструкції моделі при їх

взаємному переміщенні;

• у формі має місце

одномірна паралельна ламінарна фільтрація парогазової фази ;

• газопроникність

форми залишається постійною в процесі її заповнення металом ;

• температурне поле

форми залишається постійним в період фільтрації парогазової фази і її

температура дорівнює температурі форми;

• температура

парогазової фази в зазорі δ залишається постійною в процесі заливання

форми металом ;

• між розрахунковою

і фактичною швидкостями підйому металу в порожнині форми дотримується лінійна

залежність

Основна частина. Масове прирощення парогазової фази (надалі - газу) ![]() в об’ємі зазору δ за проміжок часу

в об’ємі зазору δ за проміжок часу

![]() визначається різницею між кількістю газу, який утворюється в

процесі термодеструкції моделі

визначається різницею між кількістю газу, який утворюється в

процесі термодеструкції моделі ![]() за час

за час ![]() , і кількістю газу , який видаляється

із зазору δ за той же самий час :

, і кількістю газу , який видаляється

із зазору δ за той же самий час :

![]() (1)

(1)

Об'ємне прирощення

газу в зазорі δ згідно рівняння (1) можна записати так:

![]()

(2)

(2)

де ![]() - об'ємна маса газу при нормальних умовах ( Р = 0,1 МПа і Т = 15 °

С).

- об'ємна маса газу при нормальних умовах ( Р = 0,1 МПа і Т = 15 °

С).

Кількість газу , яка

видаляється з зазору δ за час ![]() , визначається рівнянням

, визначається рівнянням

![]() (3)

(3)

де

![]() - об'ємна маса газу;

- об'ємна маса газу; ![]() - швидкість фільтрації газу; П - периметр моделі в зоні взаємодії

її з металом.

- швидкість фільтрації газу; П - периметр моделі в зоні взаємодії

її з металом.

Швидкість фільтрації

газу ![]() визначається рівнянням Дарсі :

визначається рівнянням Дарсі :

(4)

(4)

де ![]() - тиск газу в зазорі δ ; с

- проникність форми в одиницях Дарсі ;

- тиск газу в зазорі δ ; с

- проникність форми в одиницях Дарсі ; ![]() - кінематична в'язкість газу; у

- направлення фільтрації газу , перпендикулярне до границі форма - зазор δ.

- кінематична в'язкість газу; у

- направлення фільтрації газу , перпендикулярне до границі форма - зазор δ.

Щільність газу

визначається за формулою:

(5)

(5)

де ![]() - температура форми , К; R - газова постійна .

- температура форми , К; R - газова постійна .

З урахуванням (4 )

і (5 ) рівняння 3) прийме вигляд:

(6)

(6)

В умовах

одновимірної фільтрації газу в ливарній формі можна прийняти, що

(7 )

(7 )

де l - довжина шляху фільтрації;

![]() - початковий тиск газу у формі , який дорівнює атмосферному тиску

.

- початковий тиск газу у формі , який дорівнює атмосферному тиску

.

Після підстановки (7

) в (6 ) рівняння виходу газу з обсягу в зазорі δ запишеться :

(8)

(8)

де ![]() = 1,0 кг/см2- нормальний тиск .

= 1,0 кг/см2- нормальний тиск .

Обсяг газу , який

виділяється при термодеструкції моделі за час ![]() , визначається рівнянням

, визначається рівнянням

![]() (9 )

(9 )

З урахуванням (7 ) і

( 8) рівняння ( 2 ) прийме остаточний вигляд:

(10)

(10)

Об'ємне прирощення

газу в зазорі δ можна визначити за збільшенню маси газу за проміжок часу ![]() :

:

(11)

(11)

враховуючи, що

де ![]()

![]() - об'ємна маса газу в зазорі δ в

моменти часу

- об'ємна маса газу в зазорі δ в

моменти часу ![]() і

і ![]()

![]() і

і ![]() -

тиск газу в той же самий час ;

-

тиск газу в той же самий час ; ![]() - температуру газу , К, а також що

зміна тиску газу в зазорі δ за час

- температуру газу , К, а також що

зміна тиску газу в зазорі δ за час ![]() рівне

рівне

![]() рівняння (11 ) можна записати :

рівняння (11 ) можна записати :

(12)

(12)

Так як ![]() за умовою, то , прирівнявши рівняння (10 ) і ( 12 ) , після

перетворення отримаємо диференціальне рівняння газового режиму ливарної форми ,

яке характеризує динаміку газового тиску в зазорі δ при заливці форми

металом:

за умовою, то , прирівнявши рівняння (10 ) і ( 12 ) , після

перетворення отримаємо диференціальне рівняння газового режиму ливарної форми ,

яке характеризує динаміку газового тиску в зазорі δ при заливці форми

металом:

(13)

(13)

Рішення рівняння (

13) за допомогою рядів Тейлора дає формулу для визначення величини газового

тиску в зазорі δ в будь-який проміжок часу заливки форми металом:

(14)

(14)

При оптимальної

швидкості підйому металу в порожнині форми в межах 1-5 см/с показник ступеня т дорівнює: для стали 1, чавуну 0,5 та алюмінію 0,75. У цьому випадку при одержанні виливків зі

сталі ![]() (кг/см2 ) визначається за формулою

(кг/см2 ) визначається за формулою

(14а)

(14а)

з чавуну :  (14б)

(14б)

з алюмінієвих

сплавів : (14в)

(14в)

Відносний коефіцієнт

газовиділення можна визначити з рівності

![]()

або  ( 15 )

( 15 )

де ![]() - висота моделі за положенням у формі , см;

- висота моделі за положенням у формі , см; ![]() - об'ємна щільність моделі , г/см3;

- об'ємна щільність моделі , г/см3;

![]() - відносна газотвірність пінополістиролу

для заданої температури і швидкості заливання форми металом , см3/г;

- відносна газотвірність пінополістиролу

для заданої температури і швидкості заливання форми металом , см3/г;

![]() - час заливки форми металом , яке

визначається за формулою

- час заливки форми металом , яке

визначається за формулою

( 16)

( 16)

При виведенні

рівняння ( 14) величина зазору δ була прийнята постійною. Фактично вона

змінна і залежить від тих же параметрів , що і величина тиску ![]() . По своїй фізичній природі величина

зазору δ є різниця між просуванням фронту термодеструкції моделі і

дзеркалом металу при заповненні форми:

. По своїй фізичній природі величина

зазору δ є різниця між просуванням фронту термодеструкції моделі і

дзеркалом металу при заповненні форми:

![]() ( 17 )

( 17 )

Лінійна швидкість

термодеструкції моделі визначається з рівняння

( 9 ) :

![]() (18)

(18)

де

Час заливки форми

визначається за формулою ( 16 ) , причому для стали  чавуну

чавуну

і алюмінієвого сплаву

і алюмінієвого сплаву

Швидкість підйому

металу в порожнині форми визначається рівнянням гідравліки :

( 19 )

( 19 )

де

![]() - коефіцієнт витрати, який враховує місцеві опори руху металу в

каналах ливникової системи і в площині форми;

- коефіцієнт витрати, який враховує місцеві опори руху металу в

каналах ливникової системи і в площині форми; ![]()

![]() - площа перерізу живильників і моделі, см2.

- площа перерізу живильників і моделі, см2.

Розрахунковий

гідростатичний напір металу ![]() визначається з

урахуванням протитиску продуктів

термодеструкції моделі

визначається з

урахуванням протитиску продуктів

термодеструкції моделі ![]() за формулою

за формулою

( 20

)

( 20

)

Для нижнього

підведення металу ![]() визначається за формулою

визначається за формулою

( 21)

( 21)

де ![]() і

і ![]() - гідравлічний напір металу на початку і в кінці

заливання форми металом.

- гідравлічний напір металу на початку і в кінці

заливання форми металом.

Якщо підставити у

формулу ( 17) значення величин які до неї входять , які визначаються формулами

( 18 ) і ( 19 ) , то величину зазору δ можна визначити за рівнянням

( 22 )

( 22 )

Для розрахунку тиску

![]() можна використовувати середню величину зазору δ :

можна використовувати середню величину зазору δ :

(23)

(23)

Рівняння ( 14 ), (

19 ) і (22 ) визначають основні технологічні параметри процесу лиття в

залежності від теплофізичних властивостей моделі , гідравлічних властивостей

форми і гідродинамічних властивостей металу і , по суті , є математичною моделлю процесу лиття по випалюваних моделях.

В [ 2 ]

на підставі математичної обробки результатів експериментів запропоновано

рівняння для визначення максимального ![]() (

кПа ) і усталеного тиску в

(

кПа ) і усталеного тиску в![]() зазорі δ :

зазорі δ :

(24)

(24)

(25)

(25)

де

![]() - газопроникність покриття в інтервалі від 1 до 31 см4

(г • с);

- газопроникність покриття в інтервалі від 1 до 31 см4

(г • с);

![]() - відносна температура заливки:

- відносна температура заливки:

де ![]() ,

, ![]() ,

, ![]() - відповідно температура заливки , середовища та ліквідусу

сплаву.

- відповідно температура заливки , середовища та ліквідусу

сплаву.

В експериментах

відносна температура сплаву, який заливається

варіювалася в межах 1,05-1,15 .

Фактична швидкість

підйому металу в порожнині форми ![]() визначалася за рівнянням

визначалася за рівнянням

![]() ( 25 , а )

( 25 , а )

де

![]() - розрахункова швидкість ;

- розрахункова швидкість ; ![]() - фактична

швидкість , яка змінювалася в експериментах в межах 10-50 мм / с.

- фактична

швидкість , яка змінювалася в експериментах в межах 10-50 мм / с.

При швидкості

підйому металу в порожнині форми більш 50 мм / с рівняння ( 24 ) і ( 25 )

застосовувати не можна.

Тиск ![]() надає безпосередній вплив на фактичну швидкість заливання

форми металом , і його величина при інших рівних умовах істотно залежить від

сумарної газопроникності протипригарного покриття і матеріалу форми.

надає безпосередній вплив на фактичну швидкість заливання

форми металом , і його величина при інших рівних умовах істотно залежить від

сумарної газопроникності протипригарного покриття і матеріалу форми.

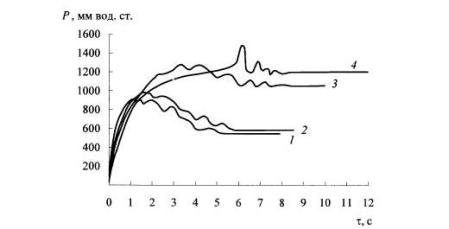

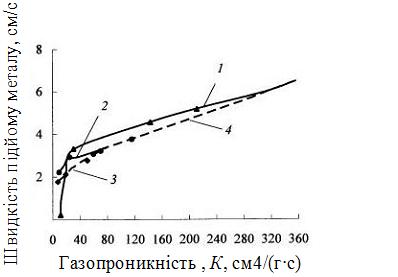

1 -

55 см4/ (г •с); 2 - 50 см4

/ (г • с); 3 - 20 см4 / (г• с); 4-10,5 см4

/ (г • с);

Рисунок 1 - Кінетика тиску ![]() в зоні взаємодії моделі з металом

в зоні взаємодії моделі з металом

залежно від газопроникності форми

На рис. 1

представлені залежності газового тиску в обсязі зазору δ від сумарної газопроникності форми при постійних параметрах технології

лиття

( гідростатичний напір 32,5 см; площа перерізу живильників 3,0 см2;

температура металу 1550 ° С; габаритні розміри моделі : висота 250 мм , ширина

100 мм , товщина 40 мм; щільність моделі з пінополістиролу 20 кг/м3).

Зниження сумарної газопроникності збільшує газовий тиск ![]() в зазорі δ,

що призводить до подовження часу заливки форми металом або до зупинки потоку

металу в порожнині (рис. 1 , К = 10,3 ) .

в зазорі δ,

що призводить до подовження часу заливки форми металом або до зупинки потоку

металу в порожнині (рис. 1 , К = 10,3 ) .

Пульсуючий характер

тиску ![]() пов'язаний з каплеутворенням

рідкої фази при термодеструкції моделі і її падінням на дзеркало рідкого металу

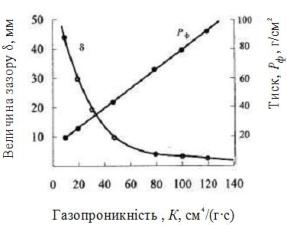

[3]. На рис. 2 представлена залежність швидкості підйому металу в порожнині форми

від її сумарної газопроникності . Залежність зміни тиску у формі

пов'язаний з каплеутворенням

рідкої фази при термодеструкції моделі і її падінням на дзеркало рідкого металу

[3]. На рис. 2 представлена залежність швидкості підйому металу в порожнині форми

від її сумарної газопроникності . Залежність зміни тиску у формі ![]() і величини зазору

δ від сумарної газопроникності показана на рис. 3 .

і величини зазору

δ від сумарної газопроникності показана на рис. 3 .

Форми

моделі з протипригарним покриттям :

1 - з сталевого дробу ДСК-

0,5;2 - з кварцового піску марки 1

КОБ ,

3 - з рідкоскляної

формувальної суміші; 4 - форма моделі

без покриття з ДСК- 05

Рисунок 2 - Залежність швидкості підйому металу в

порожнині форми від її газопроникності

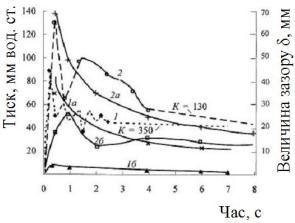

На рис. 4 наведені

експериментальні ( 1 , 2 ) і розрахункові ( 1а , 2а)

за рівнянням ( 14 ) значення кінетики газового тиску ![]() в зазорі δ і

розрахункові значення величини зазору δ ( 1б , 2б ) при заливці чавуном ( 1350 ° С) форми , в якій знаходився

зразок з пінополістиролу щільністю 20 кг/м3 і розміром 250 х

100 х 40 мм. Сумарна газопроникність форми становила 350 од. ( крива

1 ) і 130 од. ( крива 2 ) .

в зазорі δ і

розрахункові значення величини зазору δ ( 1б , 2б ) при заливці чавуном ( 1350 ° С) форми , в якій знаходився

зразок з пінополістиролу щільністю 20 кг/м3 і розміром 250 х

100 х 40 мм. Сумарна газопроникність форми становила 350 од. ( крива

1 ) і 130 од. ( крива 2 ) .

|

Рисунок

3 - Залежність тиску і

величини зазору δ від

газопроникності форми |

1,2 - експериментальні тиски

Рисунок 4 - Кінетика тиску і величини зазору δ . |

Висновки. Наведені результати

експериментальних і розрахункових даних зміни тисків і величини зазору δ

показують їх задовільний збіг , що дозволяє рекомендувати рівняння ( 14 ) – (

22 ) для застосування їх в інженерних розрахунках при проектуванні

технологічного процесу лиття по випалюваних (газифікованих) моделях.

Перелік посилань

1. Шуляк B. C. Исследование метода литья по

газифицируемым моделям из пенополистирола: Дис. / МАМИ. M., 1967.

2. Куликов И. С. Термическая диссоциация

соединений. M.: Металлургия, 1966.

3. Шуляк B.C.

Литье по газифицируемым моделям. — СПб.: НПО «Профессионал», 2007. — 408

с.