Технические науки/8.

Обработка материалов в машиностроении

Малафєєв Ю.М., к.т.н.,

доц.; Кобзаренко Д.А.

Национальный

технический университет Украины «КПИ», г. Киев

ПРОБЛЕМИ СУЧАСНОГО 3D ДРУКУВАННЯ В МАШИНОБУДУВАННІ

На сьогоднішній день виготовлення ливникової оснастки виконується за традіційними технологіями на фрезерних станках або вручну з пиломатеріалів та пластику. Методика RAPID PROTOTYPING або швидкого прототипування (ШП) була створена недавно. Тому 3D друкування є відносно новою технологією для машинобудування. Раніше вона використовувалась лише для

реалізації дизайнерських ідей

і промислового застосування не мала. В подальшому ця

технологія набула декілька методів друкування, до яких можна віднести [1]:

- Laminated Object Manufacturing. (LOM)

- Stereolithography. (SLA)

- Fused Deposition Modeling. (FDM)

- Selective Laser Sintering. (SLS)

- 3DP Three Dimensional Printing. (3DP)

- PolyJet.

З сьогоднішнім розвитком технологій, ШП широко використовується в процесах виготовлення деталей, які придатні для виробничого застосування без подальшої механічної обробки. Так за допомогою 3D-принтерів вже «вирощують» турбінні колеса і компоненти літаків та інші відповідальні деталі машин.

Важливим фактором втілення 3D

принтерів в машинобудуванні є їх собівартість, точність та властивості

використовуємих матеріалів. Точність принтерів

прямо пропорційно залежить від товщини створюваємого шару. В таблиці 1 наведені

порівняння товщини шару для різних методів 3D друкування та матеріали, які при

цьому застосовуються:

Таблиця 1. Основні методи 3D друкування.

|

Метод |

Товщина шару |

Матеріали |

|

LOM |

0.1 мм – 0.15мм |

Папір, пластикові плівки |

|

FDM |

0.13мм |

ABS, ABSi, PC, PC-ABS пластики |

|

SLA |

0.025 мм |

ABS

пластик, фотополімери |

|

SLS |

0.02мм - 0.2мм |

Абразивні матеріали, кераміка, алюміній |

|

3DP |

0.1мм |

Гіпсовий композит |

|

PolyJet |

0.016мм |

Фотополімерна смола |

Технологія, що застосовується при ШП у твердій вільній формі для виготовлення, припускає використання

двох матеріалів

у будівництві деталей. Один з матеріалів - будівельний, другий підтримуючий. Підтримуючий матеріал в цьому випадку необхідний для підтримки створюваної деталі під час виготовлення.

Для впровадження Rapid Prototyping в машинобудуванні, рекомендується обирати метод SLS для виготовлення готових

ливникових систем та опок, а також метод PolyJet для виготовлення модельної оснастки.

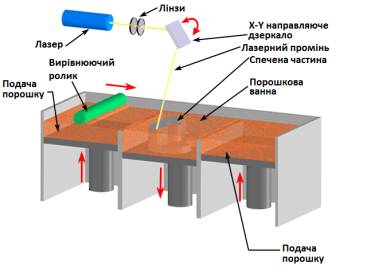

Принцип роботи методу SLS полягає у наступному: лазер розігріває порошок до температури, близької до

температури плавлення, за рахунок чого відбувається спікання з попереднім нанесеним

шаром. Платформа опускається на товщину шару, з ванни здійснюється подача порошку,

вирівнюючий валик рівномірно розподіляє порошковий матеріал в зоні роботи

лазера, процес спікання повторюється знову.

До переваг даного методу можна віднести: можливість повторного

використання матеріалу, немає потрібності у підтримуючих елементах при створенні

моделі, висока швидкість друкування моделі 35мм/год.

Велика номенклатура матеріалів, які при цьому

можуть бути використані, дозволить в майбутньому виконувати ливникові форми любої

складності. Використання металевих порошків дає можливість виготовляти деталі,

які не потребують подальшої механічної обробки, або зводять її до мінімуму.

Принцип

роботи методу SLS

наведений на рис.1.

Рис. 1. Принцип роботи методу Selective Laser Sintering

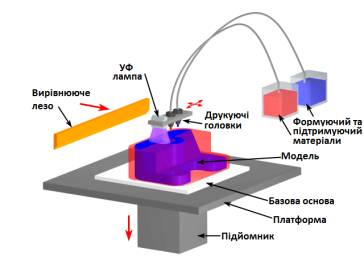

Метод PolyJet є більш ефективним виключно для

створення модельної оснастки. Його принцип роботи полягає в пошаровому

нанесенні фото-полімерних матеріалів ультратонким шаром. Процес затвердіння

відбувається під дією ультрафіолету одразу після нанесення матеріалу. В якості

підтримуючих елементів використовується желеподібний матеріал, який після

закінчення друку легко вимивається.

Переваги цього методу в наступному: висока

точність 16 мкм, відсутність контакту з рідким фотополімером.

Принцип роботи методу PolyJet наведений на рис.2.

Рис. 2. Принцип роботи методу

PolyJet

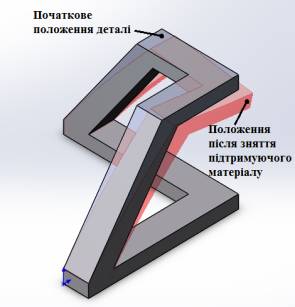

3D друкування сьогодні – це спосіб

точно і швидко створювати з 3D моделі готову деталь. Незважаючи на широке поширення, 3D друкування має ряд проблем. До

такої важливої проблеми відноситься прогинання окремих елементів деталі при її

виготовленні.

Не дивлячись на різноманіття

методів друкування (близько 10), створення моделей виконується пошарово. При

друкуванні вертикального стержня проблем не виникає, але коли з’являється кут нахилу елементів, виникає потреба в

створенні підтримуючих елементів. Деталь в камері друку в додатку з

підтримуючим матеріалом є монолітом, тому деформації та напруження не

виникають. Але при видуванні, зніманні чи вимиванні підтримуючого матеріалу, на

окремі елементи отриманої деталі починає діяти власна вага. Виникаючіє

пластичні деформації викликані властивістю матеріалу та конструкцією деталі.

Внаслідок цього ми отримуємо відхилення окремих елементів деталі.

Так як матеріал, який

використовується в 3D

принтерах, задає виробник, ми можемо вплинути лише на конструкцію деталі. Для

уникнення похибки прогинання елементів, в даній роботі пропонується створення

заздалегідь прорахованої похибки прогинання в протилежному напрямку.

Наочно проблема

прогинання зображена на рис.3.

Рис.3. Прогин елментів. Рис.4. Рішення проблеми

Запропоноване

в данній роботі рішення проблеми наведене на рис.4.

Необхідне проведення

низки досліджень та встановлення відповідних залежностей для передбачення

похибок створюємих 3D

моделей із різних матеріалів.

С цією метою потрібно створити ряд стержнів з різною

довжиною та кутом нахилу, для експериментальної перевірки поведінки

створюваємих моделей із різних матеріалів. Оскільки теоретично проблему прогину

вирішити дуже складно, тому ці дослідження, які мають бути проведені на даних

стержнях, дадуть можливість отримати результати для подальшого 3D моделювання. При створенні

деталей з металевих порошків, такої проблеми як вигинання не виникає.

Література:

1. http://www.custompartnet.com/ - дата звернення 20.02.2014