Канд. техн. наук, доцент Біланенко В.Г., аспірант Цимбал

А.Ю.

Національний технічний університет України

«Київський політехнічний інститут»

ВИЗНАЧЕНННЯ СХЕМ БАЗУВАННЯ В

ТЕХНОЛОГІЧНИХ ПРОЦЕСАХ ОБРОБЛЕННЯ РІЗАННЯМ

Однією з

важливих особливостей сучасного етапу розвитку машинобудівного виробництва є

постійне зростання обсягів та складності проектних робіт та завдань технологічного

підготовлення виробництва. Це обумовлюється наступними факторами:

·

збільшенням номенклатури, складності машин та приладів що виготовляються,

підвищенням вимог до їх характеристик якості, застосуванням нових

спеціалізованих матеріалів у конструкціях;

·

необхідністю постійного підвищення продуктивності процесів оброблення та

зниженням собівартості виготовлення деталей машин;

·

необхідністю проектування операційних технологічних процесів незалежно від

типу виробництво, що обумовлено переважним використанням верстатів з ЧПК;

·

скороченням строків технічного підготовлення виробництва для забезпечення

конкурентоздатності продукції, що виводиться на ринок.

Вирішення

таких технологічних завдань, певним чином, забезпечується застосування

автоматизованих систем проектування технологічних процесів. В сучасних умовах

основною вимогою до систем автоматизованого проектування технологічних процесів

(CAPP) є їх комплексність, яка

обумовлює обов’язкову взаємодію з системами проектно-конструкторського

підготовлення виробництва (CAD- системами), системами підготовлення управляючих програм

для верстатів з ЧПК (САМ- системами), розрахунком режимів різання та базами

даних, які включають номенклатуру обладнання та технологічної оснастки, бази

конструкційних матеріалів, інструментальних матеріалів та конструкцій різальних

інструментів, а також з іншими системами управління виробничими процесами.

Важливою характеристикою всіх автоматизованих систем підготовлення, організації

та управління виробничими процесами є забезпечення інтерактивного контролю

спеціаліста-проектанта кожного етапу проектування [1].

Необхідно приймати до уваги,

що проектування технологічних процесів для сучасного машинобудівного

виробництва завжди базується на використанні раніше освоєних типових, групових

або одиничних технологічних процесів, які застосовувались на

практиці за певних техніко-організаційних умов виробництва для виготовлення

близьких за конструктивними характеристиками деталей машин.

Аналіз існуючих САРР- систем показує, що технологічне

завдання обґрунтування вибору раціональної схеми базування заготовки для різних

етапів технологічного процесу в значній мірі не вирішене і потребує подальших

досліджень та формування нових практичних рішень. На нашу думку, це обумовлено

наступними чинниками:

·

відсутністю чітких алгоритмів та значними труднощами формалізації такого

технологічного завдання;

·

наявністю великої кількості невизначених параметрів таких, як:

o можливості швидкої

конструктивної реалізації верстатного пристрою,

o вартості пристрою,

o його універсальності,

o часу на

встановлення/зняття заготовки,

o часу на переналагодження;

·

відсутністю загальноприйнятої методики опису конструктивно-технологічних

елементів деталі [2].

Сучасне машинобудівне виробництво

базується на широкому застосуванні верстатів з ЧПК та багатоцільових верстатів

на їх основі, які мають можливість визначати початкове положення заготовки за

рахунок вимірювання координат певних її елементів, що дає змогу компенсувати

вихідну похибку базування та відповідно внести зміни в переміщення інструментів

за координатами. Наявність такої можливості на верстатах з ЧПК створює ілюзію

не важливості етапу визначення схем базування для технологічних процесів

оброблення різанням, що реалізуються на даних верстатах.

Обґрунтований вибір схеми

базування для різних етапів технологічного процесу оброблення, в першу чергу,

забезпечує ефективне використання технологічних можливостей сучасних верстатів

з ЧПК, забезпечує зменшення кількості установок заготовки для її повного

оброблення та зменшує кількість необхідних верстатних пристроїв, а тим самим і

витрати на верстатні пристрої та загальні витрати на реалізацію технологічного

процесу. Визначення схем базування для різних етапів технологічного процесу є

достатньо складним технологічним завданням, що обумовлює його недостатню формалізацію,

а відповідно і складнощі автоматизації цього етапу.

На сьогодні є очевидним, що

рівень вирішення завдань обґрунтування технологічних баз при проектуванні

технологічних процесів оброблення деталей машин є недостатнім і потребує

подальших досліджень та вдосконалення, особливо з урахуванням розширення

застосування автоматизованих систем технологічного підготовлення виробництва.

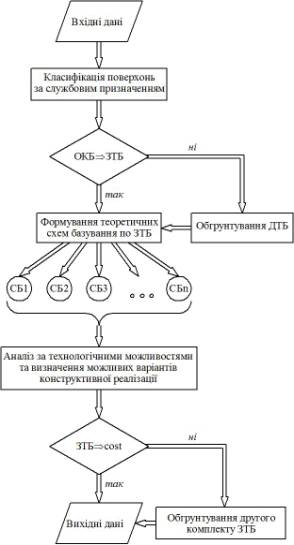

За результатами практичних досліджень технологічних

процесів, що використовуються в машинобудівному виробництві та їх аналізу, нами

розроблено узагальнений алгоритм обґрунтування технологічних баз для різних

етапів реалізації технологічних процесів виготовлення деталей машин.

Узагальнений алгоритм обґрунтування вибору технологічних

баз передбачає послідовну реалізацію двох наступних етапів:

·

Обґрунтування вибору загальних технологічних баз.

·

Обґрунтування вибору технологічних баз для виконання перших технологічних

операцій.

Загальними технологічними

базами (ЗТБ) будемо називати комплект баз,

який може бути використаний для виконання всіх операцій технологічного процесу

або більшої його частини.

Вихідними даними для обґрунтування вибору ЗТБ є робочий кресленик деталі та складальний

кресленик вузла, в якому задана деталь функціонує. Обґрунтування вибору загальних

технологічних баз потребує послідовного вирішення наступних технологічних

завдань:

·

виконання класифікації поверхонь деталі за службовим призначенням;

·

перевірку можливості використання поверхонь основних конструкторських баз в

якості загальних технологічних баз в технологічному процесі виготовлення деталі;

·

в разі можливості використання основних конструкторських баз в якості загальних

технологічних баз сформувати теоретичні схеми базування по загальним

технологічним базам, виконати їх аналіз за технологічними можливостями та

визначити можливі варіанти їх конструктивної реалізації;

·

при наявності декількох можливих схем базування по загальним технологічним базам, обґрунтувати їх вибір для використання в

технологічному процесі;

·

перевірити можливість використання незмінної схеми базування по загальній

технологічній базі для всього технологічного процесу;

·

в разі неможливості використати незмінний комплект загальних технологічних

баз для всього технологічного процесу, визначити додаткові поверхні деталі, які

можуть бути використані для базування по загальним технологічним базам, якщо їх

попередній вибір не забезпечує виконання всього технологічного процесу, визначити

теоретичну схему базування та можливі варіанти конструктивної реалізації.

На етапі формування та аналізу теоретичних схем базування

по загальним технологічним базам доцільно використовувати запис структурних

формул схем базування у відповідності до загальної класифікації базових поверхонь

за ступенями вільності [3], яких вони полишають та відповідні умовні

позначення, а саме:

·

У(3) - установочна база, яка полишає заготовку трьох ступенів

вільності;

·

Н(2) - напрямна база, яка полишає заготовку двох ступенів

вільності;

·

О(1) - опорна база, яка полишає заготовку одного ступеня

вільності;

·

ПН(4) - подвійна напрямна база, яка полишає заготовку чотирьох

ступенів вільності;

·

ПО(2) - подвійна опорна база, яка полишає заготовку двох ступенів

вільності.

Необхідно приймати до уваги, що кожна базова поверхня,

яка полишає заготовку заданої кількості ступенів вільності має певні

конструктивні реалізації, які складають певний набір конструктивних елементів.

Аналіз технологічних процесів виготовлення деталей різних конструктивних класів

свідчить про незначну кількість можливих схем базування за загальними

технологічними базами, які встановлені для різних класів деталей машин. Узагальнена

блок-схема алгоритму обґрунтування загальних технологічних баз наведена на

рис.1.

|

|

Рис. 1. Алгоритм обґрунтування

вибору загальних технологічних баз

Наприклад, схема базування корпусної деталі по площині та

двом отворам записується такою структурною формулою:

|

|

(1) |

На другому етапі необхідно обґрунтувати технологічні бази

для перших технологічних операцій. Вихідним документом для вибору технологічних

баз для перших операцій є кресленик заготовки та результати аналізу вимог кресленика

деталі, за якими визначаються найбільш важливі технологічні завдання, які можуть

включати:

·

забезпечення заданої точності просторового розташування обробних поверхонь

заготовки відносно необробних;

·

забезпечення заданої точності просторового розташування взаємозв’язаних обробних

поверхонь деталі, що не може бути забезпечено компенсацією похибки базування;

·

забезпечення видалення рівномірних припусків на подальших етапах оброблення

відповідальних поверхонь;

·

забезпечення симетричності конструкції деталі відносно поздовжньої вісі;

· зменшення кількості установок заготовки для її повного оброблення та перевірка можливості оброблення заготовки за одну установку.

За певних конструктивних особливостей оброблюваних

заготовок можуть виникати і інші технологічні завдання. При цьому необхідно

приймати до уваги, що в першу чергу технологічні бази повинні забезпечити повне

оброблення комплекту загальних технологічних баз на перших технологічних

операціях і по можливості за одну операцію, а також чорнове оброблення всіх

інших обробних поверхонь, які доступні для оброблення за даної схеми базування.

Повне оброблення заготовки за одну установку на багатоцільових верстатах

можливо за наступних умов:

·

наявність не менше трьох необробних поверхонь в конструкції заготовки, які

можуть бути використані для базування. Так встановлені геометричні вимоги до

поверхонь базування, а саме: установочна база У(3) повинна мати максимальну

можливу площу, напрямна база Н(2)- максимальну протяжність;

·

відкритість всіх обробних поверхонь для оброблення за прийнятої схеми базування;

·

наявність верстата, який може реалізувати всі види оброблення різанням, які

встановлені типовими послідовностями оброблення кожної обробної поверхні;

·

практична відсутність в конструкції заготовки залишкових напружень після

технологічного процесу виготовлення заготовки.

За результатами наукових досліджень процесів оброблення

різанням розроблено такий алгоритм вибору технологічних баз для перших операцій

технологічного процесу:

·

в якості технологічних баз необхідно приймати необробні поверхні заготовки.

Такий вибір базових поверхонь буде забезпечувати після оброблення правильне

розташування необробних поверхонь заготовки відносно обробних;

·

якщо всі поверхні заготовки за креслеником деталі є обробними, то в якості

технологічних баз необхідно приймати поверхні, що мають найменший припуск.

Такий вибір базових поверхонь буде забезпечувати усунення можливості виникнення

браку на цих поверхнях при подальшому обробленні;

·

якщо відсутні поверхні з мінімальним припуском, а його величина є достатньо

рівномірною, то в якості технологічних баз необхідно приймати поверхні заготовки,

на яких виникнення браку не допускається;

·

в якості технологічних баз необхідно приймати поверхні заготовки, для яких

необхідно забезпечити рівномірний припуск для наступних етапів оброблення;

·

якщо є декілька можливих конкурентних схем базування по технологічним

базам, то в якості технологічних баз, необхідно приймати варіант базування в

якому обробна поверхня зв’язана з базовою поверхнею найкоротшими розмірними

ланцюгами.

Освоєння

такого алгоритму є основою формування практичних вмінь забезпечувати необхідні

технологічні вимоги до характеристик якості оброблюваних деталей на етапі

вибору технологічних баз. Необхідно

приймати до уваги, що в останні десятиліття одним з головних факторів

економічного зростання промислово розвинутих країн є розвиток інформаційних

технологій. Ці технології забезпечують скорочення фінансових та часових витрат

при виробництві наукомісткої продукції. Для інформаційної інтеграції процесів,

які супроводжують життєвий цикл машинобудівної продукції, розроблено нову концепцію-CALS,

яка реалізована у вигляді відповідних CALS-технологій.

CALS–(Continuous Acquisition and Life cycle Support)–це ідеологія створення

єдиного інформаційного середовища для процесів проектування, виготовлення,

випробування, поставки та експлуатації продукції. Системність інформаційного

підходу базується на охопленні всіх стадій життєвого циклу (ЖЦ) продукції від

задуму до її утилізації.

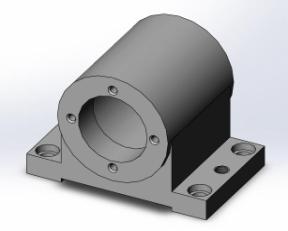

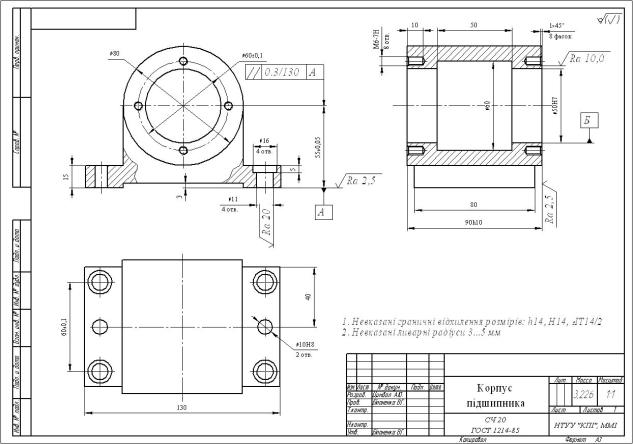

Практичну реалізацію загального алгоритму визначення технологічних баз для різних етапів технологічного процесу виготовлення корпусної деталі розглянемо на прикладі деталі «Корпус підшипника». 3-D модель деталі наведено на рис.2, а її кресленик на рис.3.

|

|

Рис.2. 3-D модель деталі «Корпус підшипника»

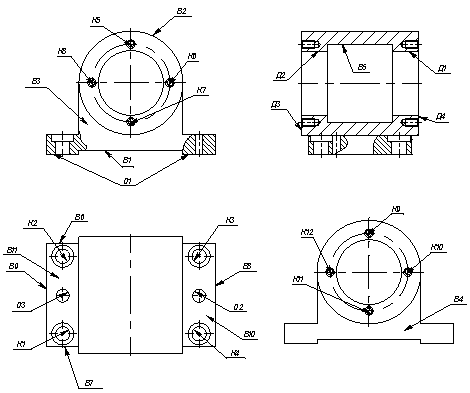

Рис.3. Кресленик

деталі

«Корпус підшипника»

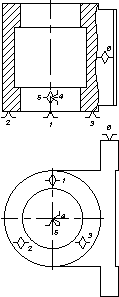

Класифікація поверхонь корпусу за службовим призначенням наведено на рис.4.

|

|

Рис.4. Класифікація поверхонь корпусу за службовим

призначенням

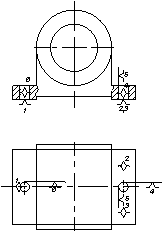

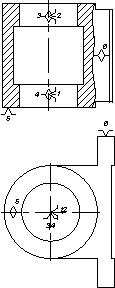

Основною конструкторською базою «Корпусу підшипника» є площина основи О1 та два отвори Ø10Н8 О2 та О3. Ці поверхні можуть бути використані, як комплект загальних технологічних баз. Необхідно прийняти до уваги, що в конструкції корпусу передбачені два отвори Ø10Н8 для забезпечення орієнтування корпусу в складальній одиниці або вузлі. Відповідно, схема базування по загальним технологічним базам буде єдиною. Теоретична схема базування по загальним технологічним базам наведено на рис.5.

|

|

Структурна формула схеми базування по загальним технологічним базам має вид:

Схема базування по загальній

технологічній базі для даного корпусу є єдиною і залишається незмінною для

всього технологічного процесу виготовлення корпусу, що визначає незмінність

конструкції пристрою для реалізації всього технологічного процесу після

виконання першої технологічної операції. |

Рис.5. Теоретична схема

базування по загальним технологічним базам

За умов, якщо

в конструкції корпусної деталі не передбачені окремі отвори для орієнтування

корпусу в складальній одиниці, а в наявності є певна кількість прилеглих

отворів, які за службовим призначенням є кріпильними отворами, технологу

необхідно вибрати для базування певну кількість отворів та встановити для них

підвищені вимоги за точністю оброблення (IT8) та параметрами шорсткості ![]() . За таких умов можливі дві схеми базування по загальним технологічним базам: по площині та двом

отворам (рис.5) та по площині та трьом отворам.

. За таких умов можливі дві схеми базування по загальним технологічним базам: по площині та двом

отворам (рис.5) та по площині та трьом отворам.

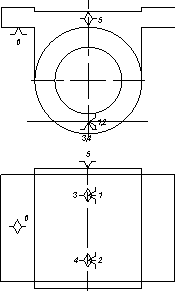

Проектування схем базування для перших операцій виконуємо

у відповідності до узагальненого алгоритму і будемо розглядати всі можливі

схеми базування по технологічним базам. Теоретичні схеми базування по технологічним

базам та їх короткий аналіз наведено в табл.1.

Таблиця

1-Теоретичні схеми базування по технологічним базам деталі «Корпус підшипника»

для перших технологічних операцій оброблення

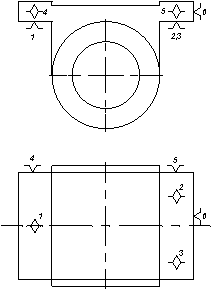

|

Технологічне завдання |

Забезпечення правильного просторового розташування необробних поверхонь відносно оброблених |

|

|

Така схема базування

забезпечує правильне просторове розташування необробних поверхонь відносно

оброблених. Структурна формула схеми базування має вид:

Схема базування

достатньо проста в конструктивній реалізації. Недоліки такої схеми базування: ·

закриває заготовку для оброблення з трьох сторін; ·

не забезпечує рівномірний припуск для подальшого оброблення головних

отворів; ·

не забезпечує перпендикулярність бокової площини корпусу прилеглої до

бокових отворів відносно базової площини. |

|

Технологічне завдання |

Забезпечення правильного просторового розташування необробних поверхонь відносно оброблених |

|

|

Така схема базування

забезпечує правильне просторове розташування необробних поверхонь відносно

оброблених. Структурна формула схеми базування має вид:

Схема базування

достатньо проста в конструктивній реалізації. Недоліки такої схеми базування: ·

закриває заготовку для оброблення з трьох сторін; ·

не забезпечує рівномірний припуск для подальшого оброблення головних

отворів; · не забезпечує перпендикулярність бокової площини корпусу прилеглої до бокових отворів відносно базової площини за винятком поперечного перерізу бокової сторони, яка реалізує базу Н(2). |

|

Продовження табл.1. |

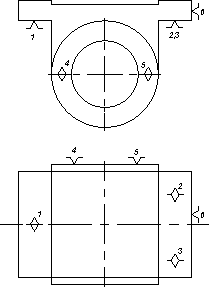

||

|

Технологічне завдання |

Забезпечення перпендикулярності бокової площини корпусу прилеглої до головних отворів відносно базової площини |

|

|

|

Така схема базування

забезпечує перпендикулярність бокової площини корпусу, прилеглої до головних

отворів відносно базової площини. Структурна формула схеми базування має вид:

Схема базування

достатньо проста в конструктивній реалізації. Недоліки такої схеми базування: ·

закриває заготовку для оброблення з трьох сторін; ·

не забезпечує рівномірний припуск для подальшого оброблення головних

отворів; ·

не забезпечує правильне просторове розташування необробних поверхонь

відносно оброблених ·

не забезпечує симетричність розміщення вісі головних отворів відносно

поздовжньої вісі корпусу |

|

|

Технологічне завдання |

Забезпечення перпендикулярності бокової площини корпусу прилеглої до головних отворів відносно базової площини |

|

|

|

Така схема базування

забезпечує правильне просторове розташування окремих необробних поверхонь

відносно оброблених. Структурна формула схеми базування має вид:

Схема базування

достатньо проста в конструктивній реалізації. Недоліки такої схеми базування: ·

закриває заготовку для оброблення з трьох сторін; ·

не забезпечує рівномірний припуск для подальшого оброблення головних

отворів ·

забезпечує перпендикулярність бокової площини корпусу прилеглої до

бокових отворів відносно базової площини ·

не забезпечує симетричність розміщення вісі головних отворів відносно

поздовжньої вісі корпусу |

|

|

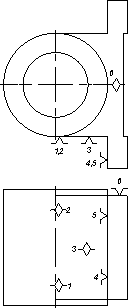

Продовження табл.1. |

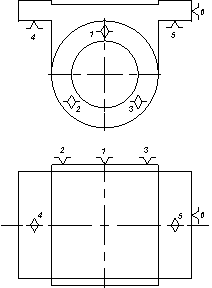

||

|

Технологічне завдання |

Забезпечення

симетричності розміщення вісі головних отворів відносно поздовжньої вісі корпусу

|

|

|

|

Така схема базування

забезпечує перпендикулярність бокової площини корпусу, прилеглої до головних

отворів відносно базової площини та рівномірність припусків для подальшого

оброблення головного отвору, який використовується для базування ПО(2) Структурна формула схеми базування має вид:

Недоліки

такої схеми базування: ·

не забезпечує правильне просторове розташування необробних поверхонь

відносно оброблених ·

достатньо складна конструктивна реалізація (подвійна опорна база

реалізується спеціальною розтискною плунжерною оправкою) |

|

|

Технологічне завдання |

Забезпечення паралельності розміщення вісі головних отворів відносно базової площини |

|

|

|

Така схема базування

забезпечує: ·

паралельність розміщення вісі головних отворів відносно базової площини ·

симетричність корпусу відносно поздовжньої вісі головних отворів ·

рівномірний припуск на подальше оброблення головних отворів, які

використовуються для базування. Структурна формула схеми базування має вид:

Недоліки такої схеми базування: ·

не забезпечує правильне просторове розташування необробних поверхонь

відносно оброблених ·

достатньо складна конструктивна реалізація (подвійна напрямна база

реалізується спеціальною розтискною плунжерною оправкою), що вимагає достатніх

розмірів головних отворів в заготовці |

|

|

Продовження табл.1. |

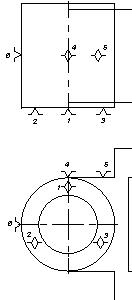

|

|

Технологічне завдання |

Забезпечення

симетричності розміщення вісі головних отворів відносно зовнішньої циліндричної

поверхні |

|

|

Така схема базування

забезпечує: ·

правильне просторове розташування необробних поверхонь відносно

оброблених ·

паралельність розміщення вісі головних отворів відносно базової площини ·

симетричність корпусу відносно поздовжньої вісі головних отворів Схема базування

достатньо проста в конструктивній реалізації. Структурна формула схеми базування має вид:

Недоліки такої схеми базування: ·

не забезпечує рівномірний припуск для подальшого оброблення головних

отворів ·

не забезпечує перпендикулярність бокової сторони відносно базової поверхні

·

заготовка закрита для оброблення з чотирьох сторін |

|

Технологічне завдання |

Повне оброблення корпусу за мінімальну кількість установок |

|

|

Така схема базування

забезпечує: ·

повне оброблення корпусу за одну установку ·

правильне просторове розташування необробних поверхонь відносно

оброблених Схема базування

достатньо проста в конструктивній реалізації Структурна формула схеми базування має вид:

Недоліки такої схеми базування: ·

не забезпечує видалення рівномірних припусків при обробленні головних

отворів · не забезпечує видалення рівномірних припусків при обробленні інших обробних поверхонь |

Необхідно

приймати до уваги, що кожна наведена схема базування вирішує певні технологічні

завдання, тому в залежності від найбільш важливих технологічних завдань і визначається

схема базування для перших технологічних операцій. Теоретична схема базування

буде визначати певну конструктивну реалізацію, а саме конструкцію верстатного

пристрою. За умов застосування сучасних багатоцільових верстатів з ЧПК важливим

технологічним завданням є реалізація технологічного процесу за мінімальну

кількість установок. Відповідно для проектування операційного технологічного

процесу виготовлення корпусу вибираємо схему базування, яка вирішує це технологічне

завдання.

Необхідно

приймати до уваги необхідність формалізації вибору схеми базування, особливо

для перших технологічних операцій, за вимогами до просторового розташування

окремих поверхонь деталі, які визначаються конструктором на кресленику деталі.

Не жаль, на сьогодні такі технологічні завдання залишається не вирішеними. Є

певні намагання їх вирішення за рахунок вдосконалення систем управління

верстатами та використання спеціальних прийомів контролю початкових координат

розміщення обробної поверхні, але ці прийоми не можуть вирішити завдання

зменшення кількості установок заготовки для її повного оброблення. Тому

виконання подальших наукових досліджень для створення автоматизованих блоків

вирішення таких завдань а системах автоматизованого проектування технологічних

процесів оброблення різанням залишається актуальним.

Література:

1. Автоматизация производственных процессов в машиностроении: Учеб. для втузов / Н.М. Капустин, П.М. Кузнецов,

А.Г. Схиртладзе и др.; Под ред. Н.М. Капустина. — М.: Высш. шк., 2004.-415 с:

ил.

2. Аверченков В.И. Автоматизация

проектирования технологических процессов: учеб. пособие для вузов/ В.И.

Аверченков, Ю.М. Казаков.-Брянск: БГТУ, 2004.-228с.

3. ГОСТ 21495-76 Базирование и базы в машиностроении. Термины и определения. Введён в действие 01.01.77.