УДК 621.311.22.002.51

Комбинированная

насосная установка для бурения интервалов скважин большого диаметра

Авторы:

Мырзахметов Е.Б., Рыспеков О.Е., Латыпов А.С., Мырзахметов Б.А., Айтореева Г.К.

На начальном этапе строительства скважин при

бурении под направление и кондуктор, когда диаметры их существенны, требуется

увеличивать производительность насосных установок за счет увеличения числа насосных установок или

установки в них цилиндропоршневых групп большего диаметра, т.к. из-за незначительной

глубины скважины в этот период обычно не требуются высокие давления промывочной жидкости, [1,2]. Они должны обеспечить лишь подъем разбуренного шлама на поверхность.

Однако повышение производительности насосов

существующим способом - перестановкой гильз и поршней большего диаметра,

требует остановки насосов (а, следовательно, и остановки технологического

процесса) и определенных

трудозатрат на выполнение этих

операций. Таким образом, стоит задача

увеличения производительности существующих буровых насосов без существенных

затрат времени и средств.

В патентной литературе имеются технические решения по применению комбинированной

насосной установки, совмещающей достоинства насоса объемного типа действия и

струйного насоса. По мнению авторов, это позволит добиться существенного повышения подачи насоса за счет снижения

давления, а также упростить конструкцию, повысить коэффициент полезного

действия и снизить абразивный износ элементов гидравлической части насоса.

Однако до настоящего времени

отсутствуют сведения о практических результатах испытаний по оценке эффективности такого

типа насосной установки. Необходимо

отметить, что одним из авторов патента

на такую установку являются сотрудники кафедры МОНГП КазНТУ им. К.И.Сатпаева.

Для получения достоверных практических

данных в лаборатории кафедры была создана гибридная насосная установка на базе бурового насоса НБ3-120/40 и струйного

аппарата по патенту №19184 авторов

Сушко С.М., Латыпов А.С., Шияпов Р.Т, Пшеницын А.С., [3].

Особенностью применяемого струйного аппарата

является его регулируемый сопловой

аппарат и сменные сопла с

различной формой проходных отверстий.

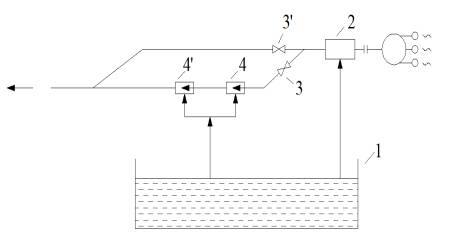

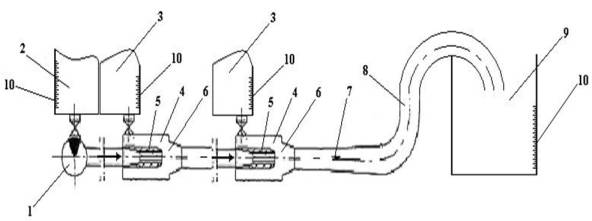

Схема стенда и конструкция струйного аппарата

приведены на рисунках 1, 2 и 3. Основным элементом стенда является буровой

насос НБ3-120/40 , подсоединенный к расходной емкости 2 с мерной линейкой 10 с

выходом на высоконапорное сопло эжектора. Расходная емкость эжектируемой

жидкости 3 подсоединена к ее входному каналу диффузора. Из струйного

аппарата жидкость попадает в сборную емкость 9. Конструкция струйного насоса

позволяет оперативно менять положение высоконапорного сопла относительно

диффузора, а также легко заменять ее на сопла различной конфигурации (см.

рисунок 2).

1-насос; 2-емкость насосная; 3-емкость

эжектирования; 4-камера; 5- сопло сменное; 6- выходной канал; 7- диффузор; 8-

выкидной трубопровод; 9- мерная емкость; 10- мерная шкала.

Рисунок 1 - Схема лабораторной установки

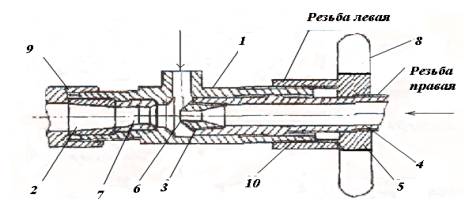

1- корпус; 2- диффузор; 3 – сопло; 4 – шпиндель; 5 –

крышка; 6 – смесительная камера; 7 – выходное сопло смесительной камеры; 8- штурвал; 9 – гайка накидная; 10 – муфта

Рисунок 2 - Конструкция регулируемого струйного

насоса

Для этого в нем использована двойная резьба

противоположных нарезок. Причем одна из них нарезана на корпусе 1, другая – на

шпинделе 4. При этом муфта 10 имеет две резьбы, поэтому при ее вращении в том

или ином направлении шпиндель 4 переместится на сумму шагов резьб. В результате полного отвинчивания муфты с

корпуса извлекается шпиндель с соплом, которое соединено со шпинделем

посредством конусной резьбы, позволяющей достигать качественного уплотнения и

быстрой замены. В качестве испытуемых сопел четыре типа сопел - с диаметром

9мм, крестовым отверстием, с тремя и пятью отверстиями. Во всех типах сопел

площади проходных сечений одинаковы и равны 62,1мм.

Во время проведения эксперимента расстояние

выходного торца сопла до уреза входного канала диффузора изменялось в пределах

0 – 36мм с шагом 6мм, а подача рабочей жидкости осуществлялось на 3-ей, 4-ой и

5-ой скоростях насоса. Таким образом скорость вылета струи воды из сопла

соответственно составляла 10,806; 18,870 и 32,258 м/с.

Каждый шаг эксперимента дублировался троекратно

для последующего усреднения результатов.

Оценка эффективности работы струйного насоса

осуществлялась по значению коэффициента эжекции, определяемому по равенству

[4,5]:

λ

≈ Q э /Qн,

где

λ – коэффициент эжекции; Q э – объем эжектируемой жидкости; Qн

– подача насоса.

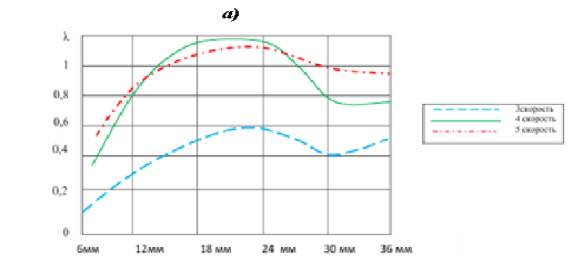

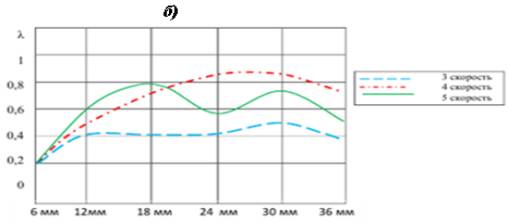

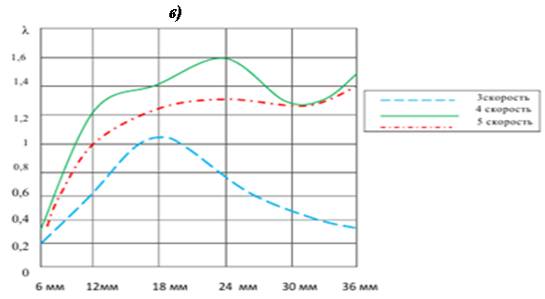

Некоторые результаты экспериментальных

исследований приведены на рисунке 4а,4б

и 4в.

Анализ результатов экспериментальных исследований позволяет сделать следующие

выводы:

- на коэффициент эжекции оказывает существенное

влияние конструкция выходного канала сопла. Максимальные значения получены при

использовании сопла с тремя отверстиями. При этом создаются наиболее

благоприятные условия смешения жидкостей за счет развитой поверхности

высоконапорной струи. При увеличении количества отверстий до пяти λ снижается за счет образования на

вылете практически одной сплошной струи;

- на эффективность работы струйного насоса

заметное воздействие оказывает расстояние от выходного уреза сопла до уреза

входного канала диффузора. Причем на всех режимах по мере роста скорости вылета

рабочего потока λ имеет четко выраженный максимум, соответствующий

оптимальному расстоянию;

- увеличение скорости вылета струи более 20 м/с

дает эффект только в случае использования сопла с одним центральным отверстием

(см. рисунок 2.3.б), но при этом

λ< 1, тогда как при других конструкциях сопел λ > 1 при скорости истечения около

20 м/с (см. рисунок 2.3а и 2.3.в);

- повышение коэффициента эжекции осуществляется

практически линейно, что может быть использовано для разработки конструкций

комбинированных насосов с плавным изменением подачи.

В качестве примера на рисунке 5 приведена схема

обвязки поршневого и струйного насосов, образующих конструкцию гибридного

насоса с большим диапазоном регулирования подачи жидкости.

а- сопло с крестовым

сечением; б- сопло с круглым сечением; в – сопло с тремя отверстиями

Рисунок 4 – Графики

влияния формы сечения сопла и расстояния

от входной кромки диффузора на коэффициент эжекции

1 – емкость с раствором;

2 – поршневой насос; 3, 3![]() - запорные вентили;

- запорные вентили;

4 ,4' – струйные насосы

Рисунок 5 - Схема обвязки поршневого и струйного

насосов

Такая

насосная установка имеет три основных

режима работы:

- с подачей раствора менее

производительности поршневого насоса;

- с подачей равной производительности поршневого насоса;

- с подачей превосходящей производительность поршневого насоса.

При работе на

первом режиме часть жидкости с выкида насоса

можно сбрасывать в отстойник (на рисунке не показан).

При работе

на втором режиме задвижка 3' открыта, а задвижка 3 на подаче к струйным аппаратам закрыта. Насос работает

в обычном режиме с номинальной подачей.

При работе

в третьем режиме перекрывается задвижка 3', а задвижка 3 открывается. При этом

в действие вступают струйные аппараты 4 и 4'. Для обеспечения их быстрого

срабатывания на линии их забора с отстойника жидкости необходимо установить

обратный клапан, который предотвратит сброс жидкости из трубопровода при отключении струйных насосов от линии подачи

насоса.

Установка

второго струйного аппарата может быть необходима в тех случаях, когда при

бурении скважин под кондуктор и направление возникает необходимость увеличения

подачи. Однако его рабочие отверстия

увеличивают с учетом того, что через него будет проходить поток,

увеличенный в первом струйном аппарате.

Таким

образом, комбинирование струйных аппаратов и поршневых насосов в процессе

бурения скважин большого диаметра на начальном этапе строительства скважин (к

примеру, под кондуктор и направление) позволяет повысить эффективность процесса

за счет возможности варьирования подачи насосной установки в широких пределах

без ее вынужденной остановки для переустановки цилиндропоршневых групп или

подключения дополнительных насосов.

Список

литературы

1.

Ганджумян

Р.А., Калинин А.Г., Никитин Б.А. Инженерные расчеты при бурении глубоких

скважин.//Справочное пособие//Под ред. А.Г. Калинина. – М.: ОАО “Издательство

”Недра”, 2000.

2.

Калинин

А.Г., Левицкий А.З., Мессер А.Г., Соловьев Н.В. Практическое руководство по

технологии бурения скважин на жидкие и газообразные полезные ископаемые:

Справочное пособие//Под ред. Калинина А.Г.-М.: ООО «Недра - Бизнесцентр», 2001.

3. Сушко С.М., Латыпов А.С.,

Шияпов Р.Т., Пшеницын А.С. Поршневой буровой насос.//Предварительный патент KZ № 19184., бюл. №3, 2006.

4. Абрамович Г.Н. Прикладная

газовая динамика. – М.: Наука, 1976.

5. Сергель О.С. Прикладная гидрогазодинамика. – М.:

Издательство МАИ, 1968.

6.

Латыпов А.С., Байгунчеков Ж.Ж., Телькараев Б.К. Комбинированные буровые насосы

широкого диапазона.//Тр. КБТУ.- Алматы,

2006.