Б.І.Москаленко, Р.Н.Гілязетдінов, П.М. Валько

Інститут луб’яних

культур УААН

Херсонський національний технічний університет

Вплив технологічних режимів переробки трести льону

на якісні і кількісні показники волокна

Первинна переробка є

обов’язковою ланкою процесу забезпечення сировиною текстильної промисловості

України. Основними показниками, що характеризують стан розвитку лляної галузі,

є кількість і якість одержуваної продукції. Для потреб льонокомбінатів і фабрик

нетканих матеріалів в достатній кількості можна отримувати лляне волокно

вітчизняного виробництва. Сучасні технології переробки лляної сировини

орієнтовані на виготовлення лляного волокна у вигляді довгого паралелізованого

або короткого неорієнтованого.

Незважаючи на інтенсивне розширення напрямків використання короткого лляного

волокна, довге волокно залишається найціннішим продуктом переробки лляної

трести.

На вітчизняних

заводах з первинної переробки трести льону частка довгого волокна від загальної

кількості одержуваного волокна не перевищує 30%. Для порівняння: на

підприємствах Західної Європи цей показник становить від 60 до 70% [1]. На початку

минулого століття, коли масово використовувались тіпальні колеса, з трести

льону одержували близько 90% волокна у вигляді довгого. Впровадження

автоматизованих поточних ліній у вигляді м’яльно-тіпальних агрегатів (МТА) на

промислових підприємствах сприяло підвищенню продуктивності устаткування, але

змінилося співвідношення між складовими частками волокна. Вихід довгого

(цінного) волокна зменшився, а короткого – збільшився. Отже, збільшення частки

довгого волокна в структурі продукції льонозаводів є актуальною задачею

первинної переробки, розв’язання якої дозволить підвищити ефективність всієї

лляної галузі.

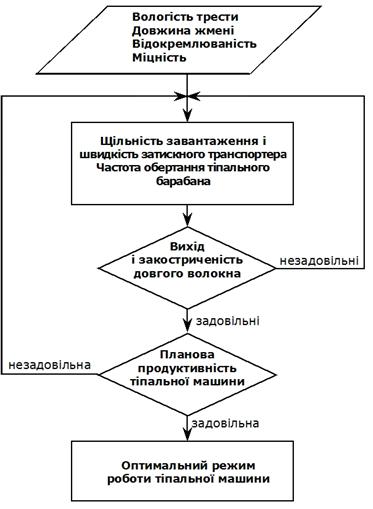

Розглянемо основні

групи чинників, що впливають на вихід і якість лляного волокна (рис. 1).

На результати переробки суттєво впливає якість трести, що надходить у

переробку. Одержати високий вихід довгого волокна з низькоякісної трести

практично неможливо, тому першочерговим завданням під час вирощування,

збирання, транспортування і зберігання лляної трести є збереження природного

волокнистого потенціалу рослини, зведення до мінімуму втрат врожаю, оптимізація

процесу приготування трести. Кожен агротехнічний прийом при вирощуванні,

збиранні льону і приготуванні трести, починаючи від вибору

культур-попередників, підготовки поля і закінчуючи формуванням рулонів лляної

трести, повинен виконуватись на високому технічному рівні і в оптимальні

строки. Такий підхід до якості трести традиційно виправданий, якщо льонарське

господарство зацікавлене у одержання максимального прибутку від реалізації

трести. Господарства, що спеціалізуються на отриманні лише високоякісного

насіння льону, безумовно, не можуть запропонувати переробним підприємствам

тресту з високим вмістом якісного лляного волокна.

Відповідно до вимог

нормативних документів льонозаводів якість волокна у трести під час її

зберігання у шохах на сировинному дворі підприємств не повинна змінюватись, а

втрати сировини – не перевищувати нормовані показники 1-1,5% [2]. Раціональна

організація зберігання сировини на льонозаводах істотно впливає на збереження

якості лляної трести, а отже, на вихід і якість волокна.

Переробка лляної трести на устаткуванні льонозаводів починається з

шароформування. Стебла піддають комелепідбиванню, формують безперервний шар,

який поступово потоншують до бажаної величини. Механічних дій, що могли б

суттєво вплинути на втрати волокна на цьому технологічному переході не

відбувається. Основними робочими органами м’яльно-тіпального агрегату, що

контактують з сировиною і можуть впливати на якість і кількість отримуваного

волокна, є м’яльні валки, тіпальні барабани і затискний транспортер.

Конструктивні параметри цих робочих органів визначають спектр оброблюваної

агрегатом сировини, пропускну спроможність МТА, вихід довгого волокна та його

якість.

До таких параметрів

відносяться:

·

кількість пар валків м’яльної машини;

·

профіль м’яльних валків;

·

діапазон регулювання сили тиску пружин на верхні валки;

·

кількість і взаємне розташування тіпальних барабанів у

секціях;

·

кількість тіпальних крайок, форма і діаметр тіпальних

барабанів;

·

діапазон регулювання частоти обертання тіпальних барабанів;

·

діапазон регулювання швидкості затискного транспортера.

Рис.

1. Схема взаємодії чинників, що впливають на ефективність переробки трести

льону.

Кожна модель МТА має

свою особливу і визначену сукупність конструктивних параметрів, частина з яких

є незмінною (сталою), а отже встановлює певні обмеження на можливість

регулювання під час переробки лляної трести.

Конструктивними

параметрами устаткування обумовлюється рівень диференціації обробки –

раціональний підхід до виділення волокна, який враховує зміну умов обробки

сировини залежно від зміни властивостей оброблюваного матеріалу і сприяє

оптимізації процесу знекостричення шляхом зміни інтенсивності впливу робочих

органів на матеріал. Підвищення рівня диференціації процесу переробки трести

сприяє зростанню виходу і якості волокна.

Обробка партій

сировини з різними фізико-механічними властивостями при одному технологічному

режимі роботи діючих МТА не може вважатися нераціональною. Це ключове положення

первинної переробки луб’яної сировини, встановлене в наукових роботах провідних

вчених галузі в минулі роки, підтверджується й сучасними дослідженнями нових

способів виділення довгого лляного волокна з трести [3-5].

Рослина льону

характеризується широким спектром фізико-механічних властивостей, серед яких

можна виокремити декілька основних показників, що є визначальниками якості

лляної трести. На основі цих показників встановлюється оптимальний режим

переробки конкретної партії сировини:

·

вологість трести;

·

довжина жмені;

·

відокремлюваність;

·

міцність (розривне навантаження).

З історії первинної

переробки льону відомо, що в селянських господарствах переробка трести

проводилась при вологості від 6 до 8%, але якість одержуваного волокна була

високою. Довге волокно оцінювали номерами 18-20. Це пояснюється, по-перше,

м’яким режимом обробки а, по-друге, тривалим вилежуванням волокна після обробки

у відповідних умовах [6].

З впровадженням

технології первинної переробки льону на МТА змінилися вимоги до вологості

трести, що обробляється. Рекомендована технологічна вологість трести перед

механічною обробкою дорівнює 12…20% залежно від інших фізико-механічних властивостей.

Неоднозначність рекомендованих значень обумовлюється тим, що показник

розривного навантаження волокна зростає при збільшенні вологості до 16…19%, а

при 20% - починає знижуватися. Знекостричення сирцю з підвищенням вологості

погіршується, тому для досягнення потрібного рівня чистоти вологого матеріалу

необхідно застосовувати жорсткіший режим обробки. Отже, переробку перележаної

трести зі зниженими показниками міцності потрібно проводити при низькій

вологості сировини, а трести недолежану з міцним волокном – при підвищеній [2].

Довжина стебла –

одна з найважливіших зовнішніх морфологічних ознак рослини. Чим більша довжина

стебла, тим вище технологічна цінність стебла. Це пояснюється тим, що в довгих

стеблах пучки лубу складаються з довших клітин, а отже, мають вищу питому

міцність. Крім того, довге стебло має більшу загальну масу волокна порівняно з

коротким: на вагову одиницю волокна потрібна менша кількість довгих стебел і

врожайність волокна з гектара одного селекційного сорту у такому випадку буде

вищим [7].

Дослідженнями,

проведеними у Інституті луб’яних культур і Херсонському національному

технічному університеті, доведено, що при довжині стебел, підготовлених для

рулонного збирання, менше 65 см, вихід довгого волокна не перевищує 33%

від загальної кількості волокнистих речовин стебла льону. Максимальна

ефективність переробки льону досягається при довжині стебел більше 85 см [8].

Зі зміною довжини

стебел, що надходять на переробку, повинні змінюватись і параметри роботи

тіпальної машини: щільність завантаження затискного транспортера, величина

подвійного тіпання, положення шару сирцю відносно точки затиску.

Однією з

визначальних властивостей трести є ступінь вилежаності, яка характеризується

показником відокремлюваності волокна від деревини. Відомо, що

відокремлюваність, нарівні з частотою обертання тіпальних барабанів, є найбільш

впливовим чинником на досягнення потрібної чистоти волокна і зниження втрат довгого волокна. Під час обробки

недолежаної і перележаної трести обсікання кінців прядок волокна більше, ніж

під час обробки трести нормальної

вилежки [9].

Міцність

волокнистого шару лляної трести – важлива якісна ознака: чим міцніше волокно в

стеблах, тим повніше зберігаються його довжина і структура в процесі первинної

переробки. Міцне волокно забезпечує стійкий технологічний процес чесання і

прядіння та високу якість кінцевої продукції – пряжі й тканин [3, 7].

Режим роботи м’яльної

машини МТА залежить від типу і стану готовності трести, за яким сировина

поділяється на важко оброблювану (недолежану, недомочену, тонкостеблову, з

підвищеною вологістю) і легко оброблювану (перележану, товстостеблову) з

нормальною вологістю. Залежно від домінуючого типу лляної трести м’яльна машина

комплектується визначеним набором валків з різним профілем і кроком рифлів, а

також встановлюється оптимальне значення зусилля тиску валків на матеріал [2].

Оптимальний режим

роботи тіпальної машини можна визначити за запропонованим алгоритмом

(рис. 2).Відповідно до довжини трести визначається оптимальна щільність

завантаження затискного транспортера. Потім, базуючись на плановій

продуктивності агрегату, встановлюється швидкість руху затискного транспортера.

Оптимальний

швидкісний режим роботи тіпальних барабанів для переробки на МТА конкретної

партії лляної трести відразу встановити дуже важко. Це пояснюється

багатоваріантністю комбінації показників визначальників якості трести, що в

свою чергу формує унікальність кожної партії сировини з точки зору підбору

режиму переробки. Встановлено, що максимальний вихід довгого волокна

досягається у випадку, коли частина тіпаного льону виявляється недоробленою –

суцільно чи з невеликими проміжками на волокнистих комплексах спостерігається

щільно скріплена з ними костриця. Відсоток недоробки зменшується з підвищенням

ступеня диференціації виділення довгого волокна. Так, сучасні агрегати

бельгійського виробництва Depoortere і Van Dommele працюють майже без

утворення недоробки, що значною мірою обумовлюється підвищеною диференціацією

процесу виділення волокна за рахунок обробки сировини в чотирьох послідовно

встановлених тіпальних секціях порівняно з МТА льонозаводів України. Поясненням

таких високих показників можуть слугувати

висока якість і рівномірність лляної трести з полів Західної Європи.

Рис. 2.

Алгоритм вибору оптимального режиму роботи тіпальної машини залежно від

фізико-механічних властивостей лляної трести.

Як свідчать

результати досліджень, кількість чистого волокна, отриманого на випускній

частині МТА залежить від кількості відокремленої костриці. Відомо, що в процесі

роз’єднання

лубу на поверхні костриці завжди знаходиться певна частка коротких волокон.

Такі волокна за розмірами не можуть бути використані у технології прядіння,

проте знаходять застосування у виробництві нетканих або кручених матеріалів. З

метою отримання достатньо чистого довгого волокна технологи льонозаводів часто

вибирають жорсткі режими обробки сировини. Проте це виявляється неефективним

рішенням. Встановлено, що кількість відходів тіпання доцільно збільшувати лише

до певного рівня, аби забезпечити мінімальні втрати натуральних волокон.

Доцільніше організувати повторне очищення при м’якому режимі обробки.

Залежність між кількістю волокон, що видаляються при різних режимах тіпання і

нормативними показниками відходів для цих режимів показано на рис.3. Збільшення

кількості відходів провокує зростання вмісту волокон в них. Наприклад, при загальній кількості відходів тіпання близько

75% від нормативів, частках костриці у них дорівнює 62%, а волокна – лише 10%

(графіки 1а і 2а). Зростання інтенсивності обробки за рахунок збільшення

частоти обертання барабанів, зменшення швидкості транспортера і винесення

вперед робочої крайки барабанів спричиняє несуттєве збільшення виходу костриці

при значних втратах волокна до 22% (графіки 1б і 2б). Такі значні втрати

природного волокна не можна виправдати високою продуктивністю устаткування.

Для визначення

оптимального режиму переробки трести з певними фізико-механічними властивостями

треба застосовувати контрольні розробки сировини. Переробка лляної трести

починається за наближеної до середньої за технічною характеристикою МТА частоти

обертання тіпальних барабанів з різницею 10...40 хв-1 між

першою і другою секціями. Після 10 - 15 хвилин роботи все вироблене довге

волокно підлягає сортуванню за номерами. Видаляються ділянки з елементами

недоробки. Обраховується процент недоробки.

Якщо встановлено, що

процент недоробки нижчий або вищий за оптимальне значення, потрібно зменшити

або, відповідно, збільшити частоту обертання тіпальних барабанів кожної секції

і знову визначити процент недоробки. Коригування частоти обертання тіпальних

барабанів проводиться до досягнення оптимального значення проценту недоробки для

даного типу лляної трести [2]. В подальшому, в міру потреби, коригується

продуктивність агрегату в поєднанні з перевіркою показника виходу і

закостриченості довгого волокна.

Рис.

3. Залежність між кількістю і складом відходів тіпання

на м’яльно-тіпальному агрегаті: 1 – вміст костриці, 2 – вміст волокон

Висновки.

1. Режим роботи

м’яльно-тіпальних агрегатів для виділення довгого волокна потрібно розглядати в

безпосередньому зв’язку з фізико-механічними властивостями трести, причому

внаслідок конструктивних особливостей МТА оптимальні параметри робочих органів

для переробки конкретної партії лляної трести будуть відрізнятись.

2. Завдяки

специфічним умовам регулювання параметрів вибір оптимального режиму роботи МТА

відрізняється універсальністю і є придатним для регулювання агрегатів різних

конструкцій.

3. Суттєво впливають

на результати переробки лляної трести ступінь підготовленості трести і

показники вологості.

Література.

1.

Чурсіна Л.А., Палійчук В.К., Карпець І.П., Литвин З.Л.,

Семченко В.І. Розробка методів очищення короткого льоноволокна та його

нетрадиційного використання // Проблемы легкой и текстильной промышленности

Украины. – 2001. – №5. – С. 34-35.

2.

Правила технической эксплуатации

льнозаводов. – М.: ЦНИИТЭИлегпром, 1982. – 72 с.

3.

Ипатов А.М. Теоретические основы

механической обработки стеблей лубяных культур: Учеб. пособие для вузов. – М.: Легпромбытиздат, 1989. – 144 с.

4.

Марков В.В., Суслов Н.Н., Трифонов В.Г.,

Ипатов А.М. Первичная обработка лубяных волокон. – М.: Легкая индустрия, 1974.

– 416 с.

5.

Москаленко Б.І., Гілязетдінов Р.Н. Вплив фізико-механічних

властивостей льонотрести на результати обробки за новою схемою виділення

довгого волокна льону // Механізація та електрифікація сільського господарства.

Вип. 90. – Глеваха: ННЦ ІМЕСГ, 2006. – С. 297-300.

6.

Благовещенский В.П. Влияние влажности

тресты при ее обработке на качество длинного волокна // Изв.

вузов. Технология текстильной промышленности. – 1963. – №1. – С. 49-52.

7.

Борухсон Б.В.,

Городов В.В., Скворцов А.Г. Товароведение лубяных волокон. – М.: Легкая

индустрия, 1974. – 184 с.

8.

Пашин Е.Л. Агропроизводство

и технологическое качество льна. – Кострома: ВНИИЛК, 2004. – 208 с.

9.

Щечкин В.В.

Совершенствование режимов мятья и трепания при обработке тресты на льнозаводах:

Автореф. дис. … канд. техн. наук: 05.19.02 / КТИ. – Кострома, 1982. – 18 с.