Технические науки/1. Металлургия

Магистрант Щербаков В. Г.

Белорусский Национальный Технический Университет

Возможность использования отходов дроби в качестве

материала для наплавки на режущие органы почвообрабатывающих машин в условиях

РУП «МЗШ»

Известно, что

специализированных порошковых материалов для получения слоев, обладающих

повышенной абразивной износостойкостью и в то же время не высокой ценой нет.

Номенклатура порошковых материалов ограничена и в то же время является

универсальной. Разработки этих сплавов проводились еще 10-50 лет назад [1]. И

все чаще возникает проблема выпуска не серийных партий наплавочных материалов,

а необходимых в данный момент со всеми требуемыми определенными

характеристиками.

На РУП «МЗШ» была

поставлена задача, проверить возможность использования отходов чугунной колотой

дроби ДЧЛ 08, после дробеструйной и дробеметной

обработки, в качестве основы для изготовления наплавочного материала. Для

анализа была выбрана дробь размером 0,4 – 0,5 мкм. Диффузионное легирование (борирование в карбиде бора) осуществляли в лаборатории

кафедры на установке для диффузионного легирования, с вращающимся контейнером,

изготовленной аспирантом кафедры Стефановичем А. В. Состав смеси: ДЧЛ08 + В4С + NH4Cl. Температура обработки составляла

900 - 920°С. Время выдержки 2 часа. Охлаждение контейнера производили на

воздухе. Наплавку смесей осуществляли на участке упрочнения РУП «МЗШ». Смеси

для наплавки выбирались экспериментально и имеют следующий состав: 50% ДЧЛ08 +

50% ФБХ в виде пасты и 100% ДЧЛ08 в виде пасты.

Шлифы дроби (исходной и борировонной) и наплавленных слоев предварительно

подвергали шлифованию. Твердость дроби и слоев измеряли на микротвердомере

ПМТ-3 с нагрузками на индентор 50 и

а) б) в) г)

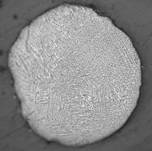

а – исходная ДЧЛ 08×200;

б – исходная ДЧЛ 08×500;

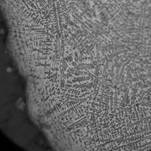

в – борированная

ДЧЛ 08×200;

г – борированная

ДЧЛ 08×500.

Рисунок 1. Микроструктура исходной борированной ДЧЛ 08.

Микроструктура исходной

дроби представляет собой мелкодисперсный ледебурит с мелкими включениями

сорбита и тростита отпуска, а также карбидную фазу,

входящую в состав эвтектики. Микроструктура борированной

колотой дроби представляет собой металлическое ядро с графитными включениями и боридную оболочку также

с включениями графита вследствие графитизации

во время изотермической выдержки в процессе диффузионного легирования. Микротвердость исходной дроби и обработанной представлена в

таблице 1.

|

|

Микротвердость, МПа |

|||||

|

Расстояние

от центра, мкм |

Центр |

40-50 |

80-100 |

120-150 |

160-200 |

200-250 |

|

ДЧЛ

08 исходная. |

8450 |

8450 |

7730 |

8240 |

8880 |

10240 |

|

ДЧЛ

08 борированная |

3250 |

4280 |

3970 |

4100 |

7200 |

16200 |

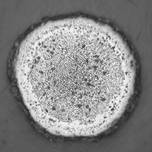

Слой, полученный

индукционной наплавкой имеет доэвтектическую

структуру: бористый феррит и эвтектика – железо и бороцементит. Твердость слоев составляет 6449 – 11440 МПа

для смеси 50% ДЧЛ 08 + 50% ФБХ и 7385 – 12380 МПа для смеси 100% ДЧЛ 08. Однако

в сечении слоев присутствуют темные участки (рисунок 2), представляющие собой

подкорковые пористости, вызванные неудачными режимами наплавки и

нецелесообразно завышенными толщинами исходных слоев для наплавки.

а) б) в) г) д) е)

а

- 50% ДЧЛ 08 + 50% ФБХ ×50;

б

- 50% ДЧЛ 08 + 50% ФБХ ×500;

в

- 50% ДЧЛ 08 + 50% ФБХ ×1000;

г

- 100% ДЧЛ 08 ×50;

д - 100% ДЧЛ 08 ×500;

е

- 100% ДЧЛ 08 ×1000.

Рисунок 2. Микроструктура

наплавленных слоев в зависимости от состава

Наличие подкорковой пористости в

наплавленных слоях не является сдерживающим фактором для дальнейшего изучения

возможности замены наплавочного порошка ФБХ на борированные

отходы чугунной колотой дроби. Твердость полученных слоев является достаточной

для использования по назначению, а макродефекты в

наплавленном слое вызваны не правильными подготовительными процессами перед

наплавкой. Их следует изучить и найти оптимальные параметры между получаемой

толщиной наплавленного слоя, исходным наплавляемым составом и параметрами

наплавки.

Литература:

1. Константинов В.М. Теоретические и

технологические аспекты создания экономно-легированных защитных слоев из

диффузионно-легированных сплавов // Вестник БНТУ, №2, 2007. – С. 29 – 36.