Баялиева Г.М.,

Карабаев Н.Т.

Таразский государственный университет имени М.Х.Дулати,

Тараз.

ТЕХНОЛОГИЯ

ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКОГО БЕТОНА НА ОСНОВЕ СИЛИКАТ-НАТРИЕВОГО ВЯЖУЩЕГО И

ТЕХНОГЕННОГО СЫРЬЯ

Проблема

снижения стоимости жаростойких материалов решается путем использования

жаростойких бетонов. Вяжущим компонентом в таких материалах являются

глиноземистые цементы, модифицированные портландцементы и некоторые шлаковые

вяжущие. Наиболее дешевой связкой является разработанные вяжущие на основе

такого техногенного сырья как: кварциты, барханный песок, доменный шлак.

Жаростойкий

бетон на силикат-натриевом композиционном вяжущем способен выдерживать

эксплуатационные условия печей для получения керамических изделий, извести и

других материалов с температурой обжига от 1000 до 1300 0С.

Для

получения жаростойкого бетона готовятся два вида стекловяжущих:

-

силикат-глыба - доменный шлак

-

силикат-глыба - кварцит.

Перед

приготовлением стекловяжущих, доменный шлак должен быть высушен до влажности не

более 2%. Кварцит должен быть подвергнут дроблению в щековой дробилке, а затем

помолу в молотковой дробилке до размеров частиц не более 5мм. При

необходимости, кварцит после помола подвергается сушке до остаточной влажности

не более 1%.

Совместный

помол силикат-глыбы с доменным шлаком или кварцитом производят в шаровой

мельнице до дозирования компонентов в соотношении 80:20, которое как было

установлено, ранее является оптимальной.

Для изготовления жаростойких бетонов в

качестве мелкого заполнителя используется барханный песок или песок из

кварцитов, полученный дроблением и просеиванием через сито 2,5 мм. В качестве

крупного заполнителя применяются кварцитовый щебень фракцией 5-10 мм.

Подготовка заполнителя заключалась в

просеивании барханного песка, доменного шлака через вибросито с отверстиями

3мм, а кварцит предварительно дробили в молотковой дробилке марки МД-100, затем

просеивали через вибросито фракциями менее 5 мм, 5-20 мм, 20-40 мм. Фракции

размером более 40 мм подвергли повторному дроблению. Рассортированные заполнители

дозировались согласно рецептур с помощью платформенных весов.

Силикат-натриевое вяжущее готовили

следующим образом: барханный песок, доменный шлак и кварциты фракциями менее 5

мм, подвергали сушке в прямоточной барабанной сушилке. В качестве теплоносителя

использовался природный газ. Температура теплоносителя на входе составляла –

550-600 0С, температура в сушильном барабане – 150-200 0С.

Время сушки материала 2-3 часа. Далее взвешенная (заполнитель : СГ, в

соотношении мас.%: 80-20; 90-10), сырьевая смесь загружалась в двухсекционную

шаровую мельницу ШНБ с металлическими шарами ( в соотношении – мелющие тела:

смесь составляла 3:1 по массе). Скорость вращения шаровой мельницы – 80-100

об/мин. Время помола до полного прохождения через сито № 008 мм составляло для

композиции на основе барханного песка – 3,5-3,8 часа, доменного шлака – 4-4,2

часа, кварцита – 4,8-5 часа.

Отвешенные в заданном соотношении

заполнитель и силикат-натриевое композиционное вяжущее подвергались увлажнению

до влажности 6-8% и смешиванию в двухвалковой лопастной мешалке емкостью 0,15 м3.

Время перемешивания 10-15 мин. Скорость вращения 30 об/мин. Перемешанную

бетонную смесь, с подвижностью 1-2 см по осадке конуса, укладывали в

металлические формы размером 600х600х100 мм и подвергали вибрационному

уплотнению. Параметры вибрации: амплитуда – 4-5 мм, частота движения - , время вибрации – 10-15 сек.

Отформованные бетонные изделия

устанавливали в многоярусные сушильные вагонетки по 5 плит и направляли в

сушильную камеру, оборудованной электрическими водяными нагревателями типа ТЭН.

Максимальная температура в сушильной камере 200 0С.

Режим сушки.

-

подъём температуры до

100 0С со скоростью 30 0С/час в течении 3 часов;

-

подъём температуры до

200 0С со скоростью 40 0С/час в течении 2,5 часа;

-

выдержка 1 час.

Охлаждение плит производилось

самопроизвольно, т.е. вместе с сушильной камерой. Плиты после сушки имели

высокую прочность, что не создало трудностей с установкой в обжиговые

вагонетки.

Изготовленные таким образом, изделия

жаростойкого бетона подвергались с глиняным кирпичом обжигу при максимальной

температуре 1000 ![]() 10 0С в туннельной печи с газовым обогревом по

следующему режиму:

10 0С в туннельной печи с газовым обогревом по

следующему режиму:

-

нагрев от 20-200 0С

– 0,25-0,3 часа

-

нагрев от 200-500 0С

– 1,5-2 часа

-

нагрев от 500-800 0С

– 0,8-1 часа

-

нагрев от 800-1000 0С

– 1-1,5 часа

выдержка при максимальной температуре – 2

часа

охлаждение:

-

от 1000-800 0С

1-1,2 часа

-

от 800-600 0С

– 1-1,2 часа

-

от 600-400 0С

– 2-2,5 часа

-

от 400-20 0С

– 2 часа

При

визуальном осмотре, изделия не имели трещин, признаков деформаций. Для

обоженных изделий были определены физико-механические свойства по ГОСТ

20910–90.

Технология изделий из

жаростойкого бетона рассматриваемого вида достаточно проста и включает

следующие основные операции:

-

приготовление

вяжущего;

-

подготовка

заполнителя;

-

приготовление

бетонной смеси;

-

формование

изделий;

-

тепловая

обработка изделий.

Заполнители должны

иметь влажность не более 5%. Рассортированные мелкие заполнители поступают в

бункера питателей и далее на конвейер подающий заполнитель в бункера

бетоносмесительного отделения. Для дозирования заполнителей, вяжущего

пользуются в основном весовыми дозаторами с автоматическим управлением. Состав

бетонной смеси может проектироваться с учетом изменения характеристик

заполнителей (влажности, средней плотности, гранулометрического состава).

Силикат натриевое

вяжущее приготавливают из барханного песка и силикат глыбы, кварцита, доменного

шлака. С целью облегчения совместного помола, силикат глыбу и кварцит

подвергают предварительному измельчению в конусной или щековой дробилке до

крупности 20-40 мм. Предварительно, рассортированные заполнитель и силикат

глыбу, щелочные добавки накапливают в бункерах запаса, из которых через весовые

дозаторы подают в шаровую двухсекционную мельницу, в которой производят совместный

помол до достижения удельной поверхности 2500-3000 см2/г.

Рекомендуемая величина удельной поверхности вяжущего с барханным песком за 4-5

часа, для кварцита за 5-6 часов.

Приготовленное таким

образом вяжущее хранят в бункере запаса. Возможно централизованное

приготовление вяжущего и последующая его отправка потребителям в полиэтиленовых

мешках. Во избежания слеживаемости вяжущего в связи с частичной гидратацией

силикат глыбы влагой воздуха, продолжительность его хранения не должна

превышать 1 месяца.

Дозированные по

массе, фракции (5-10 мм) заполнителя и вяжущее загружают в смеситель

гравитационного, вибрационного или лопастного типов в следующем порядке при

непрерывной работе смесителя. Сначала загружают мелкий заполнитель, затем

слегка его увлажняют после этого, загружают вяжущее и продолжают

перемешивание в течении 2-3 минут.

Затем, добавляют воду

и перемешивают в течении 5-6 минут. Такой порядок при приготовлении бетонной

смеси, обеспечивает наиболее равномерное распределение вяжущего в смеси. Приготовленную

бетонную смесь при помощи бетоноукладчика или бадьи укладывают в металлические

формы, установленные на виброплощадке и подвергают вибрации с пригрузом в

течении 2 минут. Величина пригруза может достигать 0,5 МПа. Параметры

виброуплотнения: частота колебаний 50 Гц, амплитуда колебаний 0,2-0,3 мм.

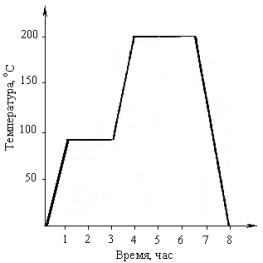

Отформованные

изделия, в формах закрывают металлической крышкой и производят тепловую

обработку, режим, которого

приведен ниже (рисунок 1).

После монтажа изделий (или

строительства тепловых установок) из жаростойкого бетона. Особое внимание следует обращать на первый

высокотемпературный нагрев, так как было установлено, что при 600-7000С

наблюдается повышение пластических деформаций разработанных бетонов. Поэтому,

начиная с температуры 5000С, необходимо производить быстрый их

прогрев (без выдерживания), до температуры 8000С. При нагреве,

особенно при 600-7000С не допускается равномерное распределение

температуры по сечению футеровки, так как в этом случае возможно нарушение

конструкции из за повышенной деформативности. Перепад температур по высоте

сечения, по литературным данным [1,2] должен составлять не менее 3000С,

т.е. если на нагреваемой поверхности температура составляет 7000С,

то на другой поверхности должна быть не более 4000С. Для повышения долговечности

конструкции тепловых агрегатов, в период эксплуатации, рекомендуется их

охлаждать с соблюдением следующего температурного режима: от рабочей

температуры до 6000С снижать со скоростью, не превышающей 500С/час;

от 6000С до 1000С со скоростью 200С/час.

Повторный разогрев следует производить со скоростью, не превышающей 1000С/час.

Рисунок 1 - Режим термообработки изделий

Комплексное

использование минерального сырья дает возможность не только экономию

дорогостоящей, огнеупорной продукции, доставляемой в основном из России, но и

улучшения экологической обстановки в регионе.

Литература

1. Тотурбиев Б.Д. Строительные материалы

на основе силикат-натриевых композиций. Москва, 1988, 204 с.

2. Тотурбиев Б.Д. Силикат-натриевые

композиции для жаростойких бетонов. // Бетон и железобетон, 1985, № 10, С.5-6.