Воскобойник Д.О.

Запорізька державна

інженерна академія, Україна

ДОСЛІДЖЕННЯ ФОРМОЗМІНИ

МАТЕРІАЛУ В ЗОНАХ ТУПИКІВ І КУТІВ РОБОЧОГО КАНАЛУ ПРЕСОВИХ МАТРИЦЬ

В

статті описано вплив тупиків каналу матриці та суміжних полон різної товщини на

витікання матеріалу при прямому

пресуванні, що отримано шляхом експериментальних досліджень.

Основна загальна

особливість пресування некруглих суцільних профілів із круглих заготовок -

виникнення додаткових у порівнянні з круглими профілями деформацій і напруг, з

яких небезпечні великі напруги розтягання, що приводять до місцевих руйнувань,

і великі напруги стиску, що викликають утворення місцевих складок (гофрів) [1].

Збільшення нерівномірності деформацій і напруг викликає зміна швидкостей плину

в окремих ділянках частини обжимаючої пластичної зони,

що приводить до вигину та зкручуванню профілю.

Запобігати появі

напруг, що виникають при пресуванні, можна різними способами, а саме:

1. раціональним розташуванням каналу на дзеркалі матриці;

2. використанням оптимальної перемінної довжини паска;

3. застосуванням кутів гальмування;

4. застосуванням форкамери.

В літературі досить

добре описані способи вирівнювання витікання металу за рахунок раціонального розташування каналу на дзеркалі матриці [1, 2 та ін.],

застосування гальмуючих кутів [3] та форкамери

[2, 4, 5]. Однак перший з зазначених способів має певні обмеження

до використання, що пов'язані із заданою формою профілю та розмірами контейнера. Другий спосіб є досить перспективним, однак виконання гальмових

кутів перемінними по периметру каналу, що є необхідним

при пресуванні профілів складної форми, суттєво

ускладнює процес виробництва матриць. Використання форкамер є досить зручним

способом оптимізації течії металу, що описаний в роботах [5]. Однак форкамери можуть використовуватись при пресуванні далеко не всіх сплавів. Крім того,

для складних профілів з великою різницею товщин

елементів і малих їх розмірах форкамери не можуть повністю вирівняти швидкості витікання по елементах каналу матриці. Тому

спосіб виконання калібруючого паска ![]() перемінним по периметру каналу матриці залишається важливим і може використовуватись у комбінації з

іншими, насамперед, із застосуванням форкамери.

перемінним по периметру каналу матриці залишається важливим і може використовуватись у комбінації з

іншими, насамперед, із застосуванням форкамери.

Найбільш відомими

формулами для визначення довжина паска є формула Б.І. Матвєєва й Є.Б. Журавського (1), а також В.П. Альошина (2).

![]() (1)

(1)

де h - довжина робочого

паска матриці на ділянки і-го або базисного (нульового) елемента,

F - площа поперечного переріза елемента; П - периметр елемента.

![]() (2)

(2)

де ![]() — швидкісний коефіцієнт,

— швидкісний коефіцієнт, ![]() — витяжка в елементі.

— витяжка в елементі.

Недоліком формули (1) є

те, що довжина паска по всьому елементу профілю виходить однаковою, тому що не враховується положення елемента каналу на дзеркалі

матриці, а методика В.П. Альошина такого недоліку позбавлена.

У роботі [6] пропонується

використовувати для визначення довжини паска по елементам формулу (1), прийнявши значення h0 рівним 1,5...З мм, виходячи з умови міцності та

зносостійкості паска. Після

розрахунку /г, його

значення корегується з урахуванням

розташування елемента канала на дзеркалі матриці за виразом (3):

![]()

(3)

де

![]() - коефіцієнт, що враховує відстань до центра матриці.

- коефіцієнт, що враховує відстань до центра матриці.

Загальною особливістю

зазначених методик визначення довжини калібруючого паска є необхідність розподілу каналу на елементи. При

цьому використовуються різні підходи: так, наприклад,

відповідно до методики Б.І. Матвєєва і Є.Б. Журавського елементами каналу вважаються полки профілю, для яких проводиться розрахунок довжини паска за

формулою (1), а надалі проводиться плавний перехід від

однієї ділянки до другої (або до тупику полки) з

урахуванням середнього розрахункового значення та відношення довжин пасків на суміжних елементах [2]. Стосовно до переходів між ділянками з різною

довжиною паска, в літературі знайдено лише відомості

такого характеру: переходи між ділянками повинні бути плавними, зі скосом, а не з уступами [4]. Відомостей, які б містили науково

обґрунтовані залежності щодо визначення довжини

переходів між елементами канала авторам не відомо.

Таким чином, метою дослідження стало

експериментальне визначення довжини переходів між елементами

отвору матриці з різною товщиною полиць та в тупиках каналу.

Експериментальні дослідження цієї роботи, відповідно,

було поділено на два етапи:

1) визначення

впливу тупиків каналу на характер формозміни матеріалу в залежності від товщини профілю, що пресується;

2) визначення

перетікання між елементами кутового каналу різної ширини.

Експеримент був проведений в умовах лабораторії

кафедри обробки металів тиском Національної

металургійної академії України.

Як основне устаткування

використовувався вертикальний чотирьохколонний гідравлічний прес номінальним зусиллям 10 МН, виготовлений заводом FRIEDR. KRUPP. GRUSONWERK A.G. (ФРН).

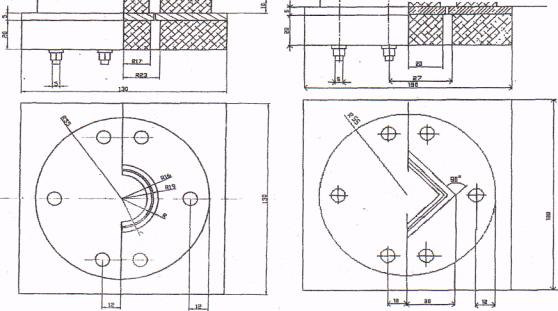

![]() Як інструмент

використовувалися: контейнер внутрішнім діаметром 77,8 мм і довжиною 210 мм, прес-штемлель 77

мм і плоскі дерев'яні форкамерні матриці власної розробки, креслення яких наведені на рис. 1 .

Як інструмент

використовувалися: контейнер внутрішнім діаметром 77,8 мм і довжиною 210 мм, прес-штемлель 77

мм і плоскі дерев'яні форкамерні матриці власної розробки, креслення яких наведені на рис. 1 .

а б

Рис. 1 – Експериментальні

складені плоскі фотокамерні матриці для пресування: а – «напівтруби», б –

кутка

Матриці виготовлялися

збірними з листів фанери товщиною 10 мм, два нижніх шари якої

були склеєні. Наступним шаром був текстоліт товщиною 5 мм, який формував калібруючий

пасок і дно форкамери. Верхній шар матриці було виготовлено так само з фанери товщиною 10 мм, зовнішній діаметр цього

шару дорівнював внутрішньому діаметру контейнера. Конструкція матриць дозволяє

за рахунок заміни менших частин двох верхніх шарів, що утворюють форкамеру і пасок, варіювати товщину прес-виробу по

всьому периметру каналу (етап 1) або

лише на однієї з полиць кутка (етап 2). Довжина паска та глибина форкамери залишалися незмінними, кути

гальмування не виконувалися.

Оригінальні

експериментальні складені форкамерні матриці, прес-штемпель і контейнер було виготовлено в умовах лабораторії кафедри ОМТ НМетАУ.

Матеріалом для

проведення досліджень було обрано пластилін. У роботі [3] виходячи з аналізу

картин плину пластиліну зроблено висновок про те, що найбільш вагомим фактором, який зумовлює формозміну при пресуванні, є геометрія

області плину. Таким чином, використання пластиліну

як модельного матеріалу при дослідженні впливу на формозміну саме геометрії

інструменту вважається обгрунтованним.

Довжина заготовок

складала 170 мм, діаметр 77 мм, тобто відношення довжини заготовки до діаметра контейнера перевищувало 1 і процес після заповнення

металом каналу матриці можна вважати сталим (квазістаціонарним).

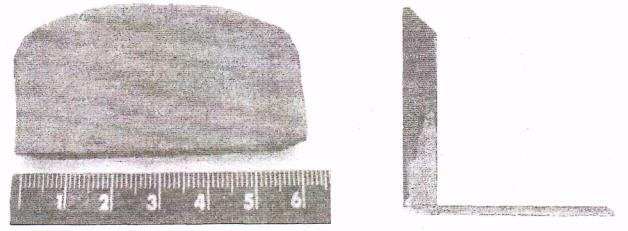

Профіль, що пресувався мав форму:

1)

"напівтруби" з товщиною,

яка варіювалася від 2 мм до 8 мм. Вибір саме такого прес-виробу дозволяє

знивелювати вплив на плин матеріалу віддалення каналу від центру матриці;

2)

кутка 40x40 мм з товщиною однієї

полиці 2 мм; товщина іншої полиці змінювалася від 2 до 6 мм.

Експерименти по

пресуванню здійснювалися без використання технологічного мастила при кімнатній температурі. Швидкість переміщення прес-штемпеля

складала 0,5 мм/с.

При проведенні

експерименту по дослідженню впливу на формозміну тупиків канала матриці у отриманого профілю "напівтруби", що був попередньо

розгорнутий у пластину, вимірювалась загальна довжина і довжина

прямої частини (рис. 2а). Відповідно їм розраховувалась

довжина частини профілю з перемінними від тупику до середньої частини прес-виробу швидкостями витікання. Результати

вимірювань і розрахунків зведено у табл. 1.

При проведенні

експерименту по дослідженню впливу на формозміну тупиків канала матриці у отриманого профілю "напівтруби", що був попередньо

розгорнутий у пластину, вимірювалась загальна довжина і довжина

прямої частини (рис. 2а). Відповідно їм розраховувалась

довжина частини профілю з перемінними від тупику до середньої частини прес-виробу швидкостями витікання. Результати

вимірювань і розрахунків зведено у табл. 1.

а

б

Рис. 2 - Пресовані

зразки: а — передній кінець "напівтруби" у розгорнутому виді, б

поперечний переріз куткового профілю

Таблиця 1

|

Параметри переднього кінця

"напівтруби" |

|||||

|

Номер зразка |

Товщина зразка S, мм |

Довжина прямої частини l, мм |

Загальна довжина L, мм |

L/S |

Довжина переходу l, мм |

|

1 |

2 |

24,4 |

60 |

30,0 |

17,8 |

|

2 |

3 |

31,4 |

65 |

21,7 |

16,8 |

|

3 |

5 |

40,4 |

69 |

13,8 |

14,3 |

|

4 |

6 |

42,6 |

70 |

11,7 |

13,7 |

|

5 |

8 |

46,0 |

72 |

9,0 |

13,0 |

Результати першого етапу

експериментального дослідження свідчать про суттєвий вплив ширини канала на нерівномірність витікання. При пресуванні товстих

зразків швидкості витікання вздовж периметру поперечного

перерізу профілю вирівнюються, а довжина переходу від тупика каналу до ділянки

з постійною швидкістю зменшується.

Цю залежність можна аппроксимувати

співвідношенням:

l/S = 0,2049 L/S + 0,2414(4)

де L - загальна

довжина каналу; S - ширина елемента

каналу; l - довжина перехідної

ділянки.

Коефіцієнт кореляції Персона при статистичній обробці результатів склав R = 0,996.

Таким чином, при

проектуванні матриці доцільно виділяти тупикові елементи з довжиною, що дорівнює ширині каналу, обчислювати для них за формулою (1)

довжину паска, а перехід до паска основної частини полки,

довжина якого також розраховується за формулою (1), виконувати довжиною l від краю полки (розраховується за формулою (4)).

При проведенні другого

етапу експерименту по дослідженню перетікання матеріалу при пресуванні куткового профілю використовувалась заготовка, що була

складена з двох півциліндрів пластиліну світлого та

темного кольорів. Лінія з'єднання частин заготовки суміщалась

із кутом між полками канапа матриці. У отриманого зразка (рис. 2б)

вимірювалась довжина зони перетікання матеріалу з

однієї полки в іншу, а також площа поперечного перерізу зони

перетікання. Результати вимірювань і розрахунків наведено в табл. 2.

Таблиця 2

Параметри поперечного перерізу куткового профілю

|

Номер зразка |

Товщина полок, мм |

Площа зони перетікання |

Довжина зони перетікання |

S min/ S

maх |

l/L |

|

1 |

2x2 |

0 |

0 |

1 |

0 |

|

2 |

2x3 |

5,7 |

4,8 |

0,66 |

0,12 |

|

3 |

2x4 |

19,4 |

10,7 |

0,50 |

0,27 |

|

4 |

2x5 |

37,0 |

16,6 |

0,40 |

0,42 |

|

5 |

2x6 |

59,2 |

22,4 |

0,33 |

0,56 |

Отримані результати свідчать про те, що при

пресуванні матеріал перетікає з області з більшим

гідростатичним тиском в область з меншим тиском, тобто матеріал із частини заготовки

напроти тоншої полки перетікав у зоні деформації в товщу полку. Слід відмітити,

що матеріал, який перетік в більш товсту

полку, зосереджений біля внутрішньої сторони полки (див. рис. 2б) внаслідок

тертя на стінках контейнера і нерівномірності розподілу швидкостей по перерізу контейнера.

Зі збільшенням

відношення товщин полок величина перетікання зростає та при співвідношенні 1:3

довжина перехідної зони складає більше половини довжини полки.

Залежність відносної

довжини перехідної ділянки від співвідношення товщин полок куткового профілю

можна аппроксимувати співвідношенням:

l/L=0,28/( S min/ S

maх) – 0,28 (5)

де L - загальна довжина

полки; S min та S maх - товщини товстої та тонкої полки відповідно; l - довжина переходу.

Коефіцієнт кореляції

Пірсона при статистичній обробці результатів експерименту склав R = 0,999.

Висновок

Отримані експериментальні

залежності, що характеризують вплив тупиків та суміжних різнотовщинних елементів каналу на характер формозміни матеріалу,

що пресується, можуть бути використані для

удосконалення методик проектування плоских форкамерних матриць.

ЛІТЕРАТУРА

1. Перлин И.Л. Теория прессования

металлов. - М., Металлургия, 1984.- 334с

2. Щерба В.Н. Прессование

алюминиевых сплавов. - М.: Интермет инжиниринг, 2004. - 768 с

3.

Данченко.В.Н.,

Миленин А.А., Головко А.Н. Производство профилей из алюминиевых сплавов. Теория и

технология. - Днепропетровск: "Системные технологии", 2002. - 448 с.

4. Щерба В.Н., Райтбарг Л.Х.

Технология прессования металлов. М.: Металлургия, 1999.- 336с

5.

Гридин

А.Ю., Головко А.Н.

Исследование формоизменения

металла при прессовании тонкостенных алюминиевых профилей через форкамерные

матрицы // Удосконалення процесів і обладнання обробки тиском е металургії і

машинобудуванні: Зб.наук.пр.- Краматорськ, 2003. - С. 370-375.