Зырянов М.А., Лазарева Л.И, Медведев С.О.

Лесосибирский филиал

Сибирского государственного технологического университета, Россия

Совершенствование

размалывающего оборудования в производстве древесноволокнистых плит

Функции леса в экологическом плане (жизнеобеспечение,

формирование климата, водо- и почвоохранная и др.) дополняются сырьевой

функцией, однако использование лесных ресурсов в России далеко от совершенства.

Потребность в экономии сырьевых ресурсов

обуславливает тенденцию снижения требований к качеству древесного сырья. В

связи с этим все больше внимания уделяется увеличению темпов развития

производства плитных материалов, эффективно заменяющих на современном рынке

пиломатериалы и фанеру, так как лесосечные отходы, малоценная древесина,

кусковые и мягкие отходы лесопильно-деревообрабатывающих производств в

настоящее время составляют потенциальную сырьевую базу для производства

древесноволокнистых плит (ДВП).

На сегодняшний день наиболее широко используется

сухой и мокрый способ производства древесноволокнистых плит. При мокром способе

производства ДВП подготовка древесноволокнистых

полуфабрикатов осуществляется в две ступени. Разделение технологической щепы на

пучки волокон осуществляется на первой ступени размола, степень помола при этом

составляет 10-12 ДС, на второй ступени происходит выравнивание фракционного

состава волокон, 20-25 ДС. При сухом способе производства подготовка древесных полуфабрикатов

осуществляется в одну ступень, а степень помола древесноволокнистой массы

составляет 12-14 ДС [1]. В технологии производства ДВП сухим способом в

качестве связующего широко используют фенолоформальдегидные смолы. В мокром

способе производства, при использовании сырья хвойных пород, связующее не используется.

Целью

настоящих исследований являлось исключение второй ступени размола из

технологической цепочки производства ДВП мокрым способом, так как двухступенчатый размол предполагает

значительные производственные площади, трудозатраты и повышенный расход

электроэнергии.

На современном

этапе производства ДВП первичный размол

технологической щепы осуществляется в дефибраторах, при вторичном

размоле дефибраторной массы происходит выравнивание гранулометрического состава

древесноволокнистого полуфабриката с использованием конических мельниц или

рафинаторов. В дефибраторе разделение на волокна пропаренной

щепы осуществляется между неподвижным и вращающимся размольными дисками.

После

размола щепы в дефибраторе полученное волокно из массного бассейна через полый

вал неподвижного диска самотеком поступает в размольную камеру рафинатора.

Вертикальное расположение размольных дисков имеет то преимущество рафинатора

перед конической мельницей, что сообщаемое массе ускорение в радиальном

направлении располагает продольную ось волокна параллельно плоскости ножа. В результате

при рафинировании массы степень укорачивания волокон значительно меньше, чем

при тех же условиях в конических мельницах [2].

В конической мельнице размол

осуществляется при движении древесной массы низкой концентрации между ножами

ротора и статора за счет гидравлического напора и возрастающей центробежной

силы под влиянием увеличения диаметра размольной камеры. Недостатком конических

мельниц является непригодность для интенсивного механического размола слабо

разделенных пучков волокон без химической обработки [2].

Таким образом, современное состояние

производства древесноволокнистых плит

мокрым способом не позволяет достаточно удовлетворительно решить задачу размола

технологической щепы в одну ступень и требует создание новых способов размола и

видов размольного оборудования обеспечивающих экономию электроэнергии и

увеличение производительности.

В ходе анализа патентной информации последних

лет довольно часто встречаются описания размалывающих агрегатов предназначенных

для выполнения особых задач размола при получении древесноволокнистых

полуфабрикатов как в ЦБП, так и в производстве ДВП (увеличение

производительности, снижение энергоемкости, достижение максимального

фибриллирующего или режущего эффекта) отличающихся по своему устройству от

обычных мельниц. Так авторы И.Корда, З. Либнар, и И. Прокоп [3] в своих работах

рассматривают размалывающие агрегаты особой конструкции, у которых расположение

рабочих органов отличается от описанного выше. К таким размалывающим агрегатам

относятся крестовая мельница и роликовый гребенчатый дефибратор.

Размол щепы осуществляется в зазоре между металлическими

или базальтовыми рифлеными плитами, выполняющими функцию планки в роллах и

четырьмя сегментами с металлической поверхностью соединенных с валом ротора на

шарнирных держателях. При вращении ротора сегменты под

действием центробежной силы прижимаются к плитам статора.

Более совершенным типом гребенчатых мельниц является гребенчатый

вальцовый дефибратор (Walzenkammserfaserer) Пама.

Щепа, после химической и термической обработки, поступает в первую часть

дефибратора, где раздавливается (расщепляется) между рифлеными валиками и

внутренней поверхностью кожуха имеющую грубую насечку. С помощью бороздок на

рифленых валиках масса перемещается во вторую часть дефибратора. Здесь

разделение пучков волокон осуществляется между гребенками крестовины и рифленой

поверхностью. Недостатком данных агрегатов является преобладание рубящего

эффекта с низким разделением щепы вдоль волокон и недостаточное усилие прижима

валиков роторной части к статорной под действием центробежной силы.

Так же к агрегатам позволяющим получать древесное

волокно из щепы можно отнести размалывающую машину работающую по методу «Биффара».

Принцип действия состоит в растирании щепы на волокна между абразивными

поверхностями. Щепа после пропарки в присутствии слабого раствора щелочи

попадает в отсеки четырехлопастного ротора и перетирается между размольным

диском с абразивной поверхностью и базальтовой футеровкой корпуса. На

предприятиях по производству мягких древесноволокнистых плит размалывающие

агрегаты работающие по методу «Биффара» применяют для первой ступени размола. [1]

Таким

образом, из анализа литературных источников видно, что несмотря на большое

количество различных конструкций ножевых размалывающих машин, нет размольного

агрегата сочетающего в себе процессы присущие мельницам используемым в современном

производстве ДВП мокрым способом на первой и второй ступени размола,

позволяющего получать древесноволокнистые полуфабрикаты в одну ступень размола

не ухудшая их качественных и количественных характеристик.

С целю

решения задачи одноступенчатого размола технологической щепы при производстве

ДВП мокрым способом на базе лаборатории Лесосибирского филиала СибГТУ была

создана лабораторная установка, дающая возможность получения

древесноволокнистых полуфабрикатов с морфологическими свойствами, позволяющими

получать плиты соответствующее ГОСТ 4598-86 минуя вторую ступень.

|

|

|

1

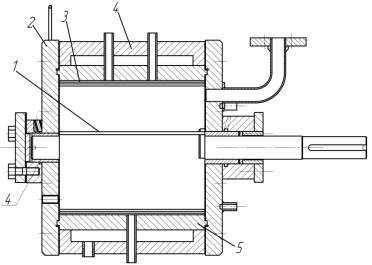

– ротор; 2 – крышка корпуса; 3 – рифленая планка; 4 – кожух; 5 – статор. Рисунок 1– Схема лабораторного

агрегата для одноступенчатого размола щепы. |

Схема

лабораторной установки для получения древесноволокнистых полуфабрикатов в одну

ступень размола представлена на рисунке 1. Размол предварительно пропаренной щепы

осуществляется между лопастями ротора и пятью планками с насечками,

установленные в статоре.

Таким

образом, использование данной установки в промышленности несомненно

позволит в значительной степени сократить производственные площади, а так же

энергетические и трудовые затраты на производство древесноволокнистых плит,

сохранив при этом качественные характеристики готовой плиты.

Библиографический

список

1. Ребрин, С. П. Технология древесноволокнистых

плит [Текст] / С. П. Ребрин, Е. Д.

Мерсов, В. Г. Евдокимов. - 2–е изд., перераб. и доп. - М.: Лесн. пром-сть,

1982. – 272 с.

2. Пашинский, В.Ф. Машины для размола волокнистой

массы [Текст] / В.Ф. Пашинский //Лесная пром-сть. – 1972 г., 160 с.

3. Корда, И. Размол бумажной массы [Текст] / И. Корда, З. Либнар,

И. Прокоп. - М.: Лесн. пром-сть, 1967. - 402 с.