Медицина/7. Клиническая медицина

Шелякова И.П.

Донецкий государственный медицинский университет им.М.Горького, Украина

Кафедра стоматологии факультета интернатуры

и последипломного образования

Клиническая эффективность применения биоинертных

несъемных зубных протезов из титана

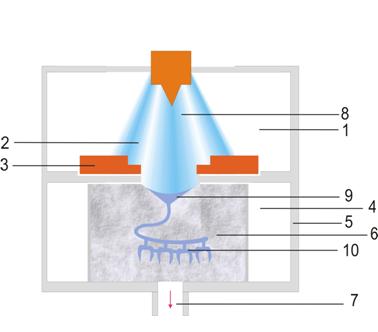

Под клинической эффективностью мы подразумеваем целый комплекс мероприятий, проводимых для этой цели. На наш взгляд, одним из самых главных составляющих клинической эффективности, являются абсолютно безусадочные и полностью биоинертные титановые каркасы зубных протезов. Для решения поставленных нами задач и учитывая особую сложность отливки титана совместно с физиками и инженерами-электронщиками была разработана и изготовлена вакуумная безусадочная литейная установка с дозированным температурным режимом расплава титана (Декларационный патент на изобретение «Спосіб лиття металів та пристрій для його здійснення» № 67950 А от 15.07.2004 г.).

Общий вид и техническая

характеристика установки для литья

титана показаны на Рис. 1.

Рис. 1

Общий вид литейной установки с дозированным

температурным режимом расплава титана

Установка состоит из металлического

корпуса (1), размеры которого составляют: длина –

Электропитание установки - от трехфазного тока в 380 В.50 Гц 7,5 кВт.

Электрическая дуга 20-300 А; 10-30 В.

Насос вакуумный НВР – 1,25 Д

Коэффициент использования титана при отливке 90

Максимальная масса титана при плавке

Максимальная масса отлитого титана

Время плавления не более 45 сек

Расход воды до 5 л/мин. (вода замкнутого цикла)

Газообеспечение аргоном (Ar)

Давление аргона на входе 3 кгс/см2

Рис.2

Общий вид плавильной и

литейной камер

Рис. 3

Вид сбоку. Вакуумный насос и элементы управления установки

Рис. 4

Общий

чертеж-схема установки

Предлагаемое устройство включает в себя камеру плавления и камеру литья соединенные между собой.

Камера плавки включает корпус (1), сверху к которому через герметичную прокладку (20) крепится крышка (2), имеющая возможность двигаться, давая доступ для обслуживания камеры плавки.

На крышке неподвижно закреплены: окно наблюдения (4) и электродуговое устройство с электронным датчиком температуры расплава титана (1668о С) (3). Снизу к корпусу (1) через герметичную прокладку (19) крепится днище (5), имеющее отверстие, сверху на днище (5) установлен тигель (6) с отверстием в нижней части, ось которого совпадает с осью отверстия в днище (5). В отверстии днища (5) расположен конус-литок (7). Сверху тигля расположена план-шайба (8), с помощью, которой днище (5) крепится к корпусу (1).

Камера литья включает в себя корпус-стакан (9), который крепится снизу к корпусу (1) через герметичную прокладку (18) благодаря магнитной системе (10), расположенной на лифт-столе (11), который крепится к днищу (5). На лифт-столе (11) расположена заливочная форма (12), ось которой совпадает с осью отверстия в тигле (6).

Таким образом, камера плавки и камера литья представляют единую конструкцию, закрепленную на шасси (13), где расположены вакуум-насос (14) с системой вентиляции, источник питания дуги постоянного тока с электронным датчиком температуры расплава титана (15), система вакуумирования и подачи газа аргона (16), электронная система управления технологическим процессом (17). Более подробная схема работы установки показана на Рис. 5,6.

Рис. 5

Вид плавильной камеры с титановой таблеткой

Рис. 6

Принципиальная схема расплава титановой таблетки

Открыть крышку плавильной камеры (1) и расположить таблетку плавящегося титана (2) на дне тигля охлаждаемого водой замкнутого цикла (3) над отверстием литейной камеры (4).

Закрыть крышку с помощью рычагообразного замка, расположенного на корпусе.

Снять корпус-стакан (5) камеры литья с корпуса установки, установить заливочную форму (опоку) (6), на лифт-стол и поджать ее к нижней части днища, создавая плотное соединение.

Установить корпус-стакан (5) на прежнее место.

Включить вакуум-насос и провести вакуумирование полостей камеры плавки и литья через отверстие (7). По мере удаления газа из камеры литья, давление в ней падает, что приводит к возникновению силы, которая прижимает корпус- стакан (5) к корпусу, таким образом, герметизируя камеру литья.

После создания необходимого разрежения, подать небольшое количество инертного газа (8) в полость камеры плавки (1).

После чего начинается процесс плавки. Включить источник электродугового устройства с электронным автоматическим датчиком температуры расплава титана. Благодаря электронному приспособлению, температура на титановую таблетку подается дозировано с постепенным увеличением температуры до точки полного расплава 1668о С на протяжении от 30 до 45 секунд в зависимости от веса таблетки. Это дает равномерное постепенное прогревание таблетки титана на всю ее глубину до полного расплава и достижения одинаковой температуру, как на поверхности таблетки, так и на ее дне. По достижении 1668о С расплавленная таблетка под действием гравитационных сил падает в конус опоки (9), начиная заполнять заливочную форму (10), одновременно с этим автоматически включается аргон, который давит на расплавленный титан сверху, ускоряя процесс заливки формы. Параллельно с подачей аргоном включается процесс вакуумирования через отверстие (7), что в свою очередь ускоряет процесс заливки формы опоки расплавленным титаном.

Струя аргона распределяется парашютным образом с захватом более широкой площади по кольцу, предупреждая расплескивание жидкого титана в сторону, и направлена аргоновой давящей подушкой только в выплавляемую форму, что показано на Рис. 7

Рис. 7

Принципиальная схема заливки титана в опоку

Данная система сконструирована и рассчитана на применение трех сил: естественная гравитация, аргоновый удар и вакуум, действующих на расплавленный титан, значительно повышая качество отлитой композиции из титана. После охлаждения титана, стравить избыточное количество инертного газа из камеры плавки в камеру литья, что дает возможность безопасно открыть камеру плавки и после полного охлаждения удалить остатки металла. Опоку с отлитой конструкцией из титана окончательно охладить в воде. С помощью щипцов извлечь отлитую титановую конструкцию и провести последующие этапы обработки титана, которые предусматривают удаление литниковой системы, обработку поверхности титана фрезами, пескоструирование.

Необходимо особо отметить, что в связи с соблюдением принципа "идеальной заливки" значительно уменьшается образование дефектного олифированного поверхностного слоя, а сами отливки при этом получаются абсолютно точные, без недоливов и пор.

Благодаря тому, что плавящийся металл фактически не контактирует во время плавления с металлом тигля, а после расплавления сразу же поступает в заливочную форму, удается значительно уменьшить отходы металла в виде гарнисажного слоя, сократить время плавки, что в целом значительно повышает эффективность данного метода, при этом уменьшая его себестоимость!

В связи с тем, что процесс плавления происходит с помощью электродугового устройства, не происходит загрязнения титанового расплава материалом электрода, возникает дополнительная защита расплава инертным газом, что в итоге приводит к получению более качественного литья.

Предлагаемое устройство для литья титана имеет ряд

достоинств: оно более компактно,

требует меньших энергозатрат. Применяя

три силы: гравитацию, аргоновый газовый удар и вакуум одновременно, получаются литые конструкции из титана высочайшего

качества, что и является решением поставленной задачи.

Литература:

1. Рогожников Г.И., Hемировский М.Б., Шарова Т.В.

и др. / Сплавы титана в

ортопедической стоматологии

// Пермь:Омское книжное издательство,

1991. - 190 с.

2. Суржанский С.К.

Применение протезов из титана в ортопедической стоматологии // Вопросы судебной

медицины и экспериментальной практики. – Донецк, 1996. – С. 297-298.

3. Суржанский

С.К., Щербань А.П., Суржанский К.С.,

Шелякова И.П. С титаном в третье тысячеление // Современная стоматология. –

Киев, 2005. - № 1. – С. 128-130.

4. Тренкешу Р. Сравнительные характеристики основных

современных способов литья, применяемых в зуботехнических лабораториях // Клин.

стоматология. - 1998. - № 2. - С. 74-78.