УДК 631.363

Структурно-параметрический

синтез винтовых прессующих машин

Курманов А.К.

Костанайский

государственный университет им. А. Байтурсынова. Костанай. Казахстан.

При проектировании кормоприготовительных машин используют

общефизические законы, решают статические

и динамические задачи, здесь важным является непрерывное и равномерное движение

материальных и энергетических потоков. Кроме того, необходимо учитывать универсальность и многофункциональность проектируемых машин. Этим

требованиям больше других соответствуют винтовые транспортирующие и прессующие

машины, которые позволяют получить корма в широком диапазоне структурных

изменений:

- смешивание без разрушения целостной структуры материала кормов;

- брикетирование и гранулирование, степень уплотнения при

этом ограничена стандартами, адаптирующим корма к физиологическим особенностям животных;

- экструдирование и экспандирование, при которых изменения свойств кормов имеют

глобальный характер.

Большая энергоемкость процесса, особенно при высокой степени уплотнения,

позволяет достичь

эффективности кормоприготовления рационализацией проведения операций,

оптимизацией конструктивно – режимных парамеров, анализом реологических свойств

материалов и напряженного состояния кормов в рабочем пространстве узлов и деталей винтовых

транспортирующих и прессующих машин.

Базовым вариантом

для обоснования подхода к проектированию может быть система менеджмента качества ИСО 9000:2000 [1].Для

качественного проектирования необходимо воспользоваться процессным и системным

подходом, т.к. желаемый результат достигается эффективнее, когда деятельностью

и соответствующими ресурсами управляют как процессом. Применение процессного подхода включает:

определение

процесса; идентификацию и изменение входов в процесс и его результатов; оценку

рисков; учет всех значимых факторов.

Выявление,

понимание и менеджмент взаимосвязанных процессов как системы вносят вклад в

результативность и эффективность достижения целей.

Применение

принципа системности включает:

определение

системы; обеспечение достоверности и точности данных; проектирование такой

системы, при которой цели достигаются наиболее эффективным путем; постоянное улучшение системы через

измерения и оценку; определение возможностей и ресурсов.

Основная цель процессного подхода – постоянное улучшение,

которое основывается на разработках новой структуры моделей, ориентация на

удовлетворение потребностей потребителей, анализе данных о функционировании

системы, поддержание длительного устойчивого состояния системы в целом и ее элементов. Концепция улучшения основывается на повышении эффективности системы. В

практическом плане речь идет о структурно-функциональной организации сложных

систем, моделировании технических звеньев, решении статических задач –

вычислений деформаций материалов под воздействием внешней нагрузки, обосновании

динамических задач по распределению сил в технических объектах.

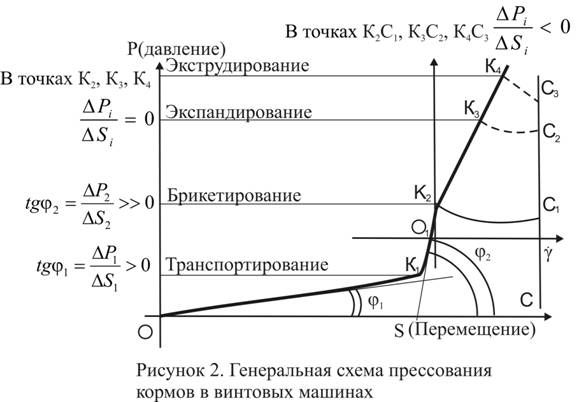

Поведение материалов при этом определяется зависимостью

«давление-перемещение корма» (рисунок 1.). Участок кривой ОК2 имеет точку перегиба К1,

значение которой соответствует пределу прочности материалов,

который можно оценить динамическим пределом прочности.

К2 ограничено плотностью брикетов и гранул, предназначенных для

последующей переработки или закладываемых на хранение сроком свыше 2 месяцев

(согласно стандартам – 1200-1300 кг/м3 ). В точке К1

заканчивается транспортирование кормов, К1К2 –

брикетирование. На участке К2-К4 движение материала носит

характер степенной жидкости,  поэтому имеет систему координат «касательное

напряжение – скорость сдвига». Точка К3 – экспандирование или

кондиционирование под давлением, когда необходимая температура и давление

достигается дополнительным подводом

внешней теплоты, что позволяет перерабатывать корма повышенной влажности при

меньшем давлении. Точка К4 – экструдирование.

поэтому имеет систему координат «касательное

напряжение – скорость сдвига». Точка К3 – экспандирование или

кондиционирование под давлением, когда необходимая температура и давление

достигается дополнительным подводом

внешней теплоты, что позволяет перерабатывать корма повышенной влажности при

меньшем давлении. Точка К4 – экструдирование.

В точках С1,С2,С3 происходят потери давления в связи с выходом

материала из зоны прессования.

Градиент давления ![]() , который на участке ОК1 растет медленно, на

участке кривой К1К2 резко возрастает до точки К4,

перед выгрузкой в точках К2, К3,К4 градиент давления

равен 0,на участках К2 С1, К3 С2,К4 С3 он

отрицательный.

, который на участке ОК1 растет медленно, на

участке кривой К1К2 резко возрастает до точки К4,

перед выгрузкой в точках К2, К3,К4 градиент давления

равен 0,на участках К2 С1, К3 С2,К4 С3 он

отрицательный.

Динамический

предел прочности легко оценить ударной

вязкостью разрушения:

![]() ,

,

где ![]() - масса и длина маятника,

- масса и длина маятника, ![]() - угол подъема маятника перед ударом и взлета после [2].

Экспериментальные значения получены нами

для сырого (0,0149-0,0325)кг∙м и термически обработанного

(0,0059-0,0182)кг∙м зерна пшеницы 3-го класса, т.е. двукратное снижение.

Это послужило фундаментом для обоснования

технологии на основе термической обработки с дальнейшим дроблением

зерна.

- угол подъема маятника перед ударом и взлета после [2].

Экспериментальные значения получены нами

для сырого (0,0149-0,0325)кг∙м и термически обработанного

(0,0059-0,0182)кг∙м зерна пшеницы 3-го класса, т.е. двукратное снижение.

Это послужило фундаментом для обоснования

технологии на основе термической обработки с дальнейшим дроблением

зерна.

Анализ процесса брикетирования дал возможность разработать

ряд винтово – скребковых брикетировщиков [3,4].

При исследовании экструдирования материалов, под

руководством автора [5,6], получены оптимальные конструктивно –режимные параметры машин, повышающие эффективность

процессов.

Литература

1. Международный стандарт. // Система менеджмента качества ИСО 9000:2000.

Основные положения и словарь.

2.

Курманов А.К., Айтбаев М.М. и др. Исследование

рабочего процесса молотковой дробилки. // МСХ РФ. Материалы 44 международной

научно – технической конференции “Достижения науки – агропромышленному

производству”. Ч.2. Челябинск 2005. с.82-84.

3.Маланьин

А.Н., Курманов А.К. и др. Устройство для

брикетирования. Предварительный патент РК №16627.- бюл.№12, 2005.

4.Маланьин

А.Н., Курманов А.К. и др. Устройство для

брикетирования. Предварительный патент РК №16807.- бюл.№1, 2006.

5.ГавриловН.В. Обоснование конструктивно-режимных параметров экструдера при

переработке кормосмеси.// Автореф. дисс. канд. техн. наук. Оренбург. 2005.-18с.

1. 6.Курманов

А.К., Хасенов

У.Б., Гаврилов Н.В. Повышение эффективности экструдеров для производства кормов.// Международный

сельскохозяйственный журнал. 2006.- №5- с.63.