к.т.н., доц. Яхно Б.О.

Національний технічний університет України «Київський Політехнічний

Інститут»

Дослідження залишкових напружень після поверхневого зміцнення технологічних

отворів.

Сучасний

рівень розвитку обчислювальної техніки та чисельного моделювання фізичних

процесів механіки деформівного твердого тіла за допомогою методу скінченних

елементів, який реалізує основні положення теорії пружності та пластичності,

дозволяє проводити чисельні експериментальні дослідження із реальними

фізико-механічними властивостями матеріалу для різних типів технологічних

задач. При цьому стає можливим отримати поля розподілу шуканих величин, а саме

напружень і деформацій, під час пружно-пластичного деформування, залишкових

напружень після процесу дорнування та перерозподіл напружень при реальному

експлуатаційному навантаженні. Отримані дані можуть бути використані для

визначення параметрів циклу навантаження, що дає змогу провести розрахунок на

циклічну міцність та оцінити поточний стан пошкоджуваності конструкції і коефіцієнт

запасу по ресурсу.

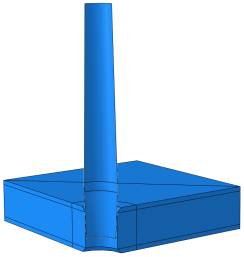

Для дослідження процесу дорнування була розроблена геометрична модель

¼ частини робочої зони зразка і дорна (рис. 1). Дорн моделювався як абсолютно жорстке тіло конічної

форми. Між дорном і зразком були введені умови контакту без урахування тертя.

Зовнішній діаметр дорна дорівнює 5,06 мм. Передня частина конуса дорна має

нахил до осі 3˚, а задня 1,5˚. Дослідження проводилось для трьох

рівнів поверхневого зміцнення – 1% (діаметр зразка 4,95 мм.), 2% (діаметр

зразка 4,9 мм.) та 3% (діаметр зразка 4,85 мм.).

Рис. 1. Дорн та зразок (Геометрична модель)

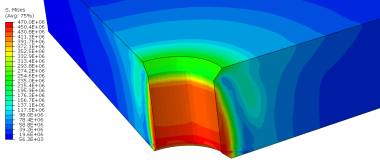

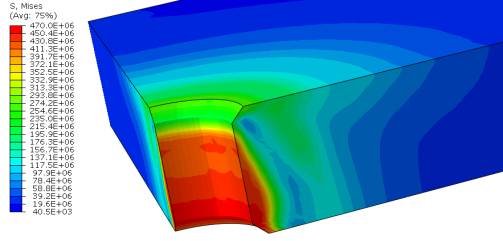

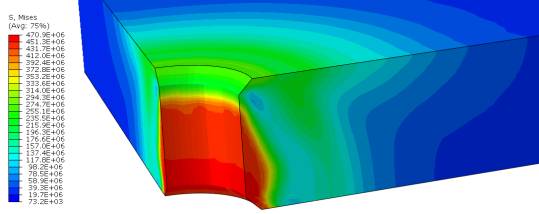

В результаті

чисельного розрахунку процесу дорнування були отримані поля залишкових

напружень, які показані на рис. 2 - 4. З вище зазначених рисунків видно, що при

зменшенні діаметра отвору зона максимальних напружень зростає. При цьому

найбільші напруження знаходяться в зоні вихода дорна із отвору. Крім того не

складно замітити, що рівень максимальних залишкових напружень на поверхні

близький до границі міцності сплаву Д16ЧТ на розтяг, яка складає 470 МПа (при

розтязі).

Однак, при

аналізі розподілу головних напружень (рис. 5 - 7) можна бачити, що нижня

половина отвору знаходиться в зоні стискаючих напружень, при цьому в цій зоні

всі три головні напруження мають від’ємний знак. Тому високий рівень еквівалентних напружень

не буде призводити до руйнування. На рис. 8 показано зміну залишкових головних

напружень s3 в залежності від

діаметру дорнованого отвору.

Рис. 2. Діаметр

отвору 4,95. Залишкові напруження по Мізесу (після дорнування)

Рис. 3. Діаметр

отвору 4,9. Залишкові напруження по Мізесу (після дорнування)

Рис. 4. Діаметр

отвору 4,85. Залишкові

напруження по Мізесу (після дорнування)

Рис.

5. Діаметр отвору 4,95. Розподіл залишкових напружень по внутрішній поверхні

отвора в залежності від вертикальної координати

Рис. 6. Діаметр отвору 4,9. Розподіл залишкових напружень по внутрішній поверхні

отвору в залежності від вертикальної координати

Рис. 7. Діаметр отвору 4,85. Розподіл залишкових напружень по внутрішній поверхні отвору

в залежності від вертикальної координати

На рис. 8

показано зміну s3 по товщині зразка в

залежності від ступеня пластичного деформування (діаметру технологічного

отвору). Можна бачити, що перехід від діаметру 4,95 мм до 4,9 мм дає найбільший

приріст стискаючих напружень, подальше збільшення рівня пластичного

деформування (зміна діаметру отвору до 4,85 мм) підвищує рівень стискаючих

напружень, але менш суттєво.

Рис. 8. Зміна s3 в залежності від

діаметру отвору

Зміна

еквівалентного напруження на верхній поверхні зразка в залежності від

горизонтальної відстані до поверхні представлено на рис. 9. Початкова „хвиля”

на графіку відповідає зоні фаски, максимум залишкових поверхневих напружень

припадає на зону 0,5 - 1,5 мм. від циліндричної частини отвору, вже на відстані

3,5 мм. від краю відбувається падіння залишкових напружень на 100 - 150 МПа.

Рис.

9. Зміна еквівалентного напруження на верхній

зовнішній поверхні пластини (в залежності від відстані до внутрішньої поверхні

технологічного отвору)

Висновки:

В роботі проведено

чисельне моделювання процесу дорнування для рівнів пластичного деформування 1,

2%, 3%. Отримані поля стискаючих напружень навколо технологічного отвору.

Найбільший рівень стискаючих залишкових напружень знаходяться в зоні виходу

дорна із технологічного отвору. Залишкові стискаючі напруження можуть

складуватись із розтягуючи ми експлуатаційними напруженнями. За рахунок

протилежності знаків цих напружень буде відбуватись часткова компенсація

сумарних напружень, тим самим підвищуючи ресурс отвору.