КЛАССИФИКАЦИЯ ДЕФЕКТОВ ПРИ ОБСЛЕДОВАНИИ КОНСТРУКЦИЙ

АВТОГИДРОПОДЪЁМНИКА

Гарькин

И.Н., Агафонкина Н.В., Максяшева А.М.

Важную роль в

обеспечения безопасности при эксплуатации автогидроподъёмников (АГП) является

периодически (не реже чем раз в 5 лет) проведение экспертизы промышленной

безопасности (ЭПБ) [1..3]. В ходе ЭПБ важно знать на какие именно узлы и

конструкции обратить внимание для предотвращения возможности возникновения

аварийной ситуации. В табл. 1 приведены основные дефекты, возникающие в АГП.

Таблица

1.Основные дефекты АГП

|

Узел |

Контролируемая зона |

Возможный дефект |

Эскиз |

Предел |

|

|

1 |

2 |

3 |

4 |

5 |

|

|

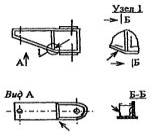

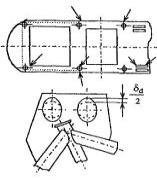

1. Ходовая рама (рама

шасси) |

Задняя балка опоры |

Трещины в сварных швах: соединения нижнего пояса со

стенкой; в местах окончания накладки; в вертикальной стенке; соединение ребра

с нижним поясом |

|

- |

|

|

Трещины втулки под ось крепления к раме |

|

- |

|||

|

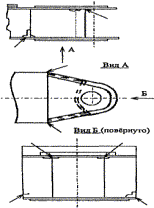

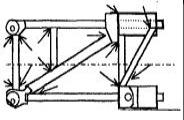

2. Ходовая рама (рама

шасси) |

Задняя (концевая)

балка |

Трещины в сварных швах: соединение вертикальных

листов проушины с нижним листом и стенкой концевой балки; соединение вертикальных

листов проушины с верхним листом; соединение горизонтальной накладки с нижним

листом проушины у основания; стыковые соединения нижних листов рамы (см. вид

А). Трещины в основном металле у основания нижней проушины |

|

- |

|

|

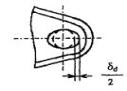

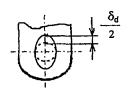

3. Ходовая рама (рама шасси) |

Концевая балка |

Выработка отверстий

проушин под ось крепления выносных опор, откидных платформ |

|

dd £ 2 |

|

|

dd > 2 |

|||||

|

|

|

Трещины в пальце

крепления выносных опор, мачты, откидных платформ, блоков |

|

- |

|

|

- |

|||||

|

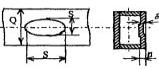

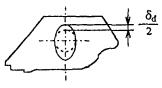

4. Мачта |

Элементы мачты из тонкостенных оболочек (гнутого

профиля) |

Местная вмятина

глубиной с размерами (0,25Q < s < 0,75Q) |

|

п £ 1,25d |

|

|

n > 1,25d |

|||||

|

6. Мачта |

Крепления мачты с проушиной |

Трещины в сварных швах соединения проушины с элементами

мачты |

|

- |

|

|

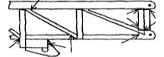

8. Мачта |

Сварные неразъемные соединения решетки мачты |

Трещины в сварных швах соединения раскосов, стоек с

поясами |

|

- |

|

|

9. Мачта |

Проушины крепления

мачты |

Трещины в сварном шве соединения проушины с поясом |

|

- |

|

|

Выработка отверстия

под палец соединения с подкосом |

dd £

3 |

||||

|

dd >

3 |

|||||

|

|

|||||

|

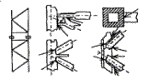

11. Опора мачты |

Подкосы стойки, проушины |

Трещины в сварных

соединениях |

|

|

|

|

|

|||||

|

Отклонение от

перпендикулярности оси элементов |

dd £

3 |

||||

|

Выработка отверстия проушин под палец соединения с

мачтой |

dd > 3 |

||||

|

12. Рама крепления

мачты |

Сварные соединения

элементов рамы |

Трещины в сварных швах

соединения элементов рамы |

|

- |

|

|

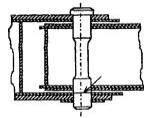

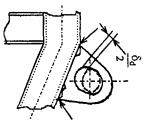

14. Шарнирные соединения |

Шкворень любой |

Трещина в месте

галтели |

|

- |

|

|

Проушина |

Увеличение диаметра

отверстия под ось (выработка) |

|

dd £ 2 |

||

|

dd > 2 |

|||||

|

Проушина |

Выработка отверстия

под ось шкворня |

|

dd £ 2 |

||

|

dd > 2 |

|||||

После определения основных дефектов,

необходимо провести расчет группы классификации (фактической группы режима)

автогидроподъемников.

Определение

характеристического числа:

NT

= СТ

х Кр

Ст –

количество циклов за весь период эксплуатации;

Кр –

Коэффициент распределения нагрузок на момент обследования

СТ = А х Сх

х Д х Гк

Где А – количество

смен в сутках,

Сх –

среднесменное количество циклов,

Д – количество дней

работы автогидроподъемника в году,

Гк – срок

службы автогидроподъемника в годах

СТ = 1 х 10

х 145 х 16 = 23200

Режим нагружения

оценивается величиной коэффициента распределения нагрузок

Кр =

Σ[(Сi

/ CТ)

х (Рi / Рmax)3]

Где Сi – среднее число

циклов работы с частным уровнем массы груза,

СТ = 23200

циклов суммарное число рабочих циклов со всеми грузами,

Рi – значения

масс отдельных грузов (уровни нагрузок) при типичном применении данного

автогидроподъемника,

Рmax – 0,30 тонн – масса

наибольшего груза (номинальный груз), который разрешается поднимать автогидроподъемником,

Кр = (0,34)

х (0,25)3 + (0,60) х (0,5)3 + (0,05) х (0,75)3

+ (0,01) х (1,0)3 = 0,0053 + 0,075 + 0,0211+ 0,01 =0,111

NТ = 23200 х 0,111

= 2575,2

NТ = 2575, что

соответствует группе классификации автогидроподъемника – А1 (легкий) при односменной работе.

Грамотно и вовремя

проведённая ЭПБ может существенно повысить безопасность обслуживающего

персонала на производстве.

Список

литературы:

1.

Гарькин И. Н., Еркин Д. В., Наумов В. А. Экспертиза

промышленной безопасности конструкций козлового крана // Молодой ученый. —

2015. — №9. — С. 179-181.

2.

Гарькин И. Н., Еркин Д. В., Наумов В. А. Обследование

конструкций башенного крана // Молодой ученый. — 2015. — №11. — С. 279-282.

3.

Гарькин И. Н., Еркин Д. В., Артюхина О. В. Обследование

конструкций железнодорожных кранов, использующихся в строительстве // Молодой

ученый. — 2015. — №11. — С. 276-279.