Технические науки/8.Обработка материалов

в машиностроении

К.т.н. Дубров

Д.Ю., к.т.н. Дубров Ю.С., к.ф.-м.н. Приходько Г.И.

Донской государственный

технический университет, Южный федеральный университет, г. Ростов-на-Дону, Россия

МАТЕМАТИЧЕСКОЕ

МОДЕЛИРОВАНИЕ СИСТЕМЫ ОХЛАЖДЕНИЯ СБОРНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ НА ТЕПЛОВОЙ ТРУБЕ

Обработка материалов режущим клином

обрабатывающего инструмента была и остается одним из главенствующих способов

получения изделий требуемой формы. При использовании в производстве

низкотеплопроводных материалов существенно возрастает нагрев обрабатывающего

инструмента, что приводит к повышению поверхностной и объемной температур в контактной

зоне резания, что способствует увеличению износа режущего инструмента. Для

увеличения срока работоспособности резца используются ряд подходов, одним из

которых является теплоотвод из контактной зоны. Наряду с применением

смазывающе-охлаждающих технологических средств (СОТС) существует и способ с переходом

на «сухое» резание.

Одним из способов нетрадиционного охлаждения

является поглощение тепла за счет изменения агрегатного состояния вещества

(испарительное охлаждение открытого и закрытого типов, использование

легкоплавких веществ), основанное на применении фазовых переходов первого рода.

Такой подход был реализован в комплексной системе охлаждения (КСО) режущего

инструмента [1-2].

Особенностью данной конструкции

является наличие внутреннего канала (полости) для размещения в нём легкоплавкого

вещества и тепловых труб (ТТ). На

рисунке 1 представлен резец с комплексной системой охлаждения (КСО) в собранном

виде. Внутренняя полость державки заполнялась сплавом Розе.

Рис.

1– Резец с КСО в собранном виде с термодатчиками (1- державка; 2- крышка; 3- прижим;

4- опорная пластина; 5- режущая пластина; 6- тепловые трубы; 7- пластины

радиатора; 8- термодатчики; 9- опорный палец; 10- соединительные винты).

КСО основана на теплоотводе за счет

поглощения скрытой теплоты плавления рабочих веществ, расположенных внутри

державки, и стабилизации требуемого теплового режима с помощью ТТ. Основной

проблемой является поддержание обратимости процесса, т.е. необходимость

содержать рабочее вещество в как можно более продолжительном по времени состоянии

фазового перехода. Идеальный процесс, происходящий при плавлении и

затвердевании, можно представить следующим образом. При обработке резанием выделяется

энергия и происходит повышение температуры легкоплавкого рабочего вещества. При достижении точки плавления легкоплавкое

вещество начинает плавиться, переходя в жидкую фазу. При этом поглощается

количество теплоты, соответствующее теплоте плавления рабочего вещества. Температура

на границе “державка - рабочее вещество” не будет возрастать по сравнению с

температурой плавления вещества до тех пор, пока существуют жидкая и твердая

фазы. Таким образом, можно говорить о

возможности продолжительной температурной стабилизации, что должно привести к

повышению эффективности режущего инструмента.

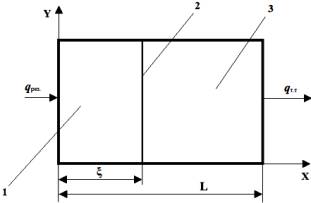

Общая тепловая схема КСО режущего инструмента представлена на рисунке 2.

Рис. 2 - Общая тепловая схема КСО (1-жидкая фаза; 2-граница

раздела фаз; 3-твердая фаза рабочего вещества; qрез.– удельный тепловой

поток, поступающий в резец ;qт.т.–количество

теплоты, соответствующее холодопроизводительности тепловой трубы; ξ– координата границы раздела фаз;

L – линейный размер

полости с рабочим веществом).

На схеме показана секция (полость в державке

резца), внутри которой размещено легкоплавкое вещество, находящееся в состоянии

фазового перехода первого рода с границей раздела фаз. Подвод тепла к полости с

легкоплавким веществом осуществляется за счет совершаемой работы резания. Отток

тепла происходит при помощи ТТ. Величина удельного теплового потока qтт. соответствует холодопроизводительности

тепловой трубы. Проблема сопряжения температурных полей в контактирующих фазах

с граничными условиями по перемещающейся поверхности раздела является «задачей

Стефана». Очевидно, что для поддержания рабочего вещества в состоянии как можно

более длительного фазового перехода (по крайней мере, в течение основного

времени операции) необходимо, чтобы положение

границы раздела фаз и скорость ее перемещения удовлетворяло условиям:

![]() (1)

(1)

![]()

![]()

Выражения (1-2) являются условиями

работоспособности предлагаемой КСО. Таким образом, КСО может выглядеть как система, являющаяся частью сборного

резца и совмещающая в себе следующие блоки: полую державку, выполняющую

роль контейнера с легкоплавким рабочим веществом и ТТ, зона испарения которой

погружена в легкоплавкую среду. Мощность ТТ может быть оценена, исходя из

основного времени операции. Для получения

зависимостей, используемых на практике, допускаем следующие ограничения для

одномерной модели:

–

температуры расплава Tж и твердого вещества Tт зависят от одной координаты;

–

в модели не учитывается теплообмен боковых стенок с рабочим веществом;

–

температурный диапазон фазового перехода считаем малой величиной по сравнению с

температурами плавления и кристаллизации, принимаемыми постоянными;

–

значение температуры на границе раздела фаз соответствует устойчивому

сосуществованию твердой и жидкой фаз.

Интерес представляет оценка мощности тепловой

трубы, исходя из среднестатистического основного технологического времени

операции. Рассмотрим состояние рабочего

вещества после начала процесса резания, когда уже существуют две фазы.

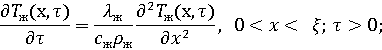

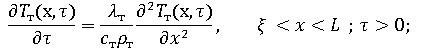

Для

расплавленной части рабочего вещества справедливо![]()

Для

нерасплавленной части![]()

Начальные

условия при τ = 0: Tж(х, 0) = Тфп (температура фазового

перехода);

Тт (х,0) = Т0 (температура среды)

Граничные

условия :

Тж(0,τ) = Тдерж ;

Тж(![]() = Тфп;

= Тфп;

![]() = q ;

= q ;

Tт (![]() Tфп

Tфп

где

q – постоянная величина,

обусловленная теплоотводящими характеристиками тепловой трубы qтт . Введем

ai2=

![]() , i=

, i= ![]() ;

;

Соотношение

температур: Т0<

Тфп <Тдерж

Решение

может быть найдено с использованием функции ошибок (интеграла Лапласа или

интеграла вероятности)

Тж(х,τ) = А1+В1![]() erf

erf

![]() ) ;

) ;

Тт (х,τ) = А2+В2

![]() ) –

) – ![]() .

.

Используя

граничные условия, Тж(0,τ) = Тдерж = А1+В1![]() erf

erf![]() ) = А1

;

) = А1

;

![]() = q = B2 (0-1) = - B2 .

= q = B2 (0-1) = - B2 .

Таким

образом A1

= Тдерж ; B2 = - q ;

Тогда,

с учетом определенных констант на границе раздела фаз :

Тж = Tдерж

+ B1 erf

(![]() ) = Тфп ;

) = Тфп ;

B1

= ![]() ;

;

Тт = A2 – q[

(L-![]() )

)![]() ) –

) – ![]() = Tфп

= Tфп

Учитывая,

что

(![]() )

)![]() =

= ![]() )

)![]()

![]() ,

,

а также, что (

![]() ))

))![]() =

=![]() ,

,

получим

![]() = B2 (-

= B2 (-![]() ) +

) + ![]() –

– ![]() =

=

= B2 (![]() ));

));

A2

= Tфп + q [( L – ![]() )

) ![]() ) –

) – ![]()

![]() ] .

] .

Для

определения ![]() используем условие

Стефана:

используем условие

Стефана:

λж ![]() – λт

– λт ![]() = ρт

r

= ρт

r![]() (3)

(3)

Учитывая,

что

![]() = (Тдерж

+

= (Тдерж

+ ![]() erf

erf

![]() ) )'x =

) )'x = ![]()

![]()

![]() ;

;

![]() = (Tфп + q (( L –

= (Tфп + q (( L – ![]() )

) ![]() ) –

) – ![]()

![]() ) – q

) – q ![]() ) –

) –

–![]() )' x = - q [

)' x = - q [![]()

![]() )].

)].

Условие

Стефана (3) примет вид

λж![]()

![]()

![]() λт

λт ![]() =

=

= ρт r![]() .

.

При

ξ = L (т.е. все рабочее тело–жидкость и перестало

выполняться одно из условий работоспособности КСО – выражения (1) и (2))

λж  – λт q = ρт r

– λт q = ρт r ![]() .

.

Оценим приближенное значение ![]() , используя разложение в ряд Тейлора

, используя разложение в ряд Тейлора

≈

≈ ![]() –

– ![]() + …

+ …

Таким

образом

λж (Tфп – Tдерж)[ ![]() –

– ![]() ] = ρт r

] = ρт r ![]() + λт

q

+ λт

q

Отсюда

![]() – λт

q = ρт

r

– λт

q = ρт

r ![]() +

+ ![]()

Учитывая,

что скорость перемещения фазовой границы незначительна, получим

τ = ![]() – λт

q ).

– λт

q ).

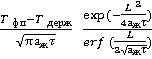

После преобразований получаем выражение для

определения времени полного расплавления рабочего вещества

τ = ![]()

Именно в течение этого времени ТТ будет

обеспечивать теплоотвод. Варьируя параметры, входящие в определение данного

временного интервала и их влияние остается обеспечить то время, которое

необходимо для обработки используемого материала.

Для оценки возможности применения серийных

тепловых труб было проведено компьютерное моделирование в среде SolidWorks c учетом допущений,

приведенных в работах [3-4].

Результаты

моделирования показывают, что значения температуры при чистовом точении (t=0,5мм, s=0,1мм/об, v=60 м/мин) под опорной

плоскостью режущей пластины достигают величин порядка 200 0С для

стандартного резца. При длительности основного технологического времени порядка

10-15 мин, мощность тепловой трубы составляет оценочно 200-300 Вт, что соответствует

характеристикам стандартных серийно выпускаемых устройств.

Расчеты показали, что существующие временные

ограничения в отношении использования резца

при его нахождении в заданном температурном интервале в рабочем состоянии удается

корректировать за счет использования теплоотвода при «сухой» резке на базе

использования тепловых труб. При этом математическое моделирование процесса позволяет

показать, что на основе требуемой способности резца, времени его цикла работы можно обеспечить за счет использования

стандартных серийно выпускаемых ТТ. Последнее приводит к существенному

удешевлению использования предложенной КСО и экономии материалов резцов в

промышленных масштабах.

Литература:

1. Dubrov Dmitry Y. On

the issue heat pipes application in metal-working technological systems / Yuri

S. Dubrov, Dmitry Y Dubrov, Galina S. Nikolaeva// Proceedings of the YII Minsk

International Semi-nar. NIS Scientific Association «Heat Pipes» National

Academy of Sciences of Belarus Luikov Heat & Mass Transfer Institute

Belarusian National Technical University. – Minsk, 2008.-p.284-288.

2.

Дубров Д..Ю. Повышение периода стойкости сборных резцов

испарительным охлаждением при сухом резании [Текст]: Автореферат дисс….канд.техн.наук:

05.02.07 /Дмитрий Юрьевич Дубров.- Брянск.- 2015.-19с.

3.

Richard Y. Chiou Investigation of dry machining with embedded heat pipe

cooling by finite element analysis and experiments/ Richard Y. Chiou, Jim S.J.

Chen, Lin Lu//Int. J. Adv. Manuf. Technol.–2007.–vol. 31.–№ 9-10.–P.905–914.

4.

Jie Liu Cutting tool temperature analysis in heat-pipe assisted

composite machining/ Jie Liu, Y.Kevin Chou// Transactions of the ASME. – 2007.–

vol.129.–October.– P.902 – 910.