Поляков К.В., Хорошева

Н.А., Абдулина С.А.

Восточно-Казахстанский государственный технический

университет им. Д.Серикбаева

ЛАКОКРАСОЧНЫЕ

МАТЕРИАЛЫ НА ОСНОВЕ

НЕНАСЫЩЕННЫХ

ПОЛИЭФИРОВ

Ненасыщенные полиэфиры –

это тип высокомолекулярных соединений, широко применяющихся в технике: из них

получают литую изоляцию в электро- и радиотехнике,

цементы, покрытия, а главное – слоистые пластики, которые используются в авто-,

судо- и авиастроении.

В автомобильной промышленности

применяются для изготовления кузовов, тюнинговых

деталей, конструкций, улучшающих аэродинамические характеристики автомобилей. С

применением ненасыщенного полиэфира и стеклоткани формуют корпуса лодок и

катеров, устраняют сквозные повреждения на кузовах автомобилей и водных

транспортных средств.

В автомобильной промышленности

применяются для изготовления кузовов, тюнинговых

деталей, конструкций, улучшающих аэродинамические характеристики автомобилей. С

применением ненасыщенного полиэфира и стеклоткани формуют корпуса лодок и

катеров, устраняют сквозные повреждения на кузовах автомобилей и водных

транспортных средств.

Для практического применения данные

смолы удобнее и дешевле, чем эпоксидные. Они менее вязки, легко наносятся,

менее чувствительны к точности дозировки отвердителя и быстро отверждаются при обычных условиях. Ненасыщенные полиэфирные

смолы хорошо совмещаются с различными пигментами, красителями, пластификаторами

и сухими сыпучими наполнителями (мел, тальк, песок, каолин и т.д.). Из них

методом свободного литья в эластичные формы изготавливаются изделия

художественно-декоративного назначения (рамы, фурнитуры, статуэтки),

полимербетоны и искусственный мрамор, столешницы, полки, плинтуса, камины,

раковины, ванны, мойки, сифоны, плитку.

Для практического применения данные

смолы удобнее и дешевле, чем эпоксидные. Они менее вязки, легко наносятся,

менее чувствительны к точности дозировки отвердителя и быстро отверждаются при обычных условиях. Ненасыщенные полиэфирные

смолы хорошо совмещаются с различными пигментами, красителями, пластификаторами

и сухими сыпучими наполнителями (мел, тальк, песок, каолин и т.д.). Из них

методом свободного литья в эластичные формы изготавливаются изделия

художественно-декоративного назначения (рамы, фурнитуры, статуэтки),

полимербетоны и искусственный мрамор, столешницы, полки, плинтуса, камины,

раковины, ванны, мойки, сифоны, плитку.

В

строительных работах полиэфирные смолы применяются для изготовления покрытий

промышленных полов, пропитки железобетонных конструкций для их упрочнения и

защиты от коррозии.

Группа компаний “ЛИК”,

опираясь на мировой опыт и достижения в области изготовления и применения

стеклопластиков, а также свои собственные знания, исследования и опыт

сотрудников, имея тесные контакты с промышленными предприятиями в 1998 г.,

вышла на рынок РК с предложениями в области изготовления и эксплуатации.

Цех по производству полиэфирных смол ТОО

«ЛИК-ЗПКИ» в городе Усть-Каменогорске запущен в 2005 году. Была

введена в эксплуатацию первая очередь производства, которая позволила выпустить

первые 50 тонн полиэфирных смол. В 2006 году выпущено еще 200 тонн.

Цех по производству полиэфирных смол ТОО

«ЛИК-ЗПКИ» в городе Усть-Каменогорске запущен в 2005 году. Была

введена в эксплуатацию первая очередь производства, которая позволила выпустить

первые 50 тонн полиэфирных смол. В 2006 году выпущено еще 200 тонн.

В конце 2006 года введена в эксплуатацию вторая очередь производства, что

позволило увеличить производительность цеха до 100 тонн в месяц. Следующий этап

– утверждение проекта третьей очереди производства.

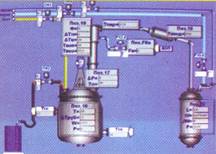

Столь уверенное освоение производства

обусловлено главным образом тем, что цех оснащен новым, современным

технологическим оборудованием. Управление технологическим процессом

осуществляется с помощью компьютерной системы управления, комплексом

современных приборов и автоматики. Это позволяет вести органический синтез без

отклонений и обеспечивает стабильное качество продукции.

Столь уверенное освоение производства

обусловлено главным образом тем, что цех оснащен новым, современным

технологическим оборудованием. Управление технологическим процессом

осуществляется с помощью компьютерной системы управления, комплексом

современных приборов и автоматики. Это позволяет вести органический синтез без

отклонений и обеспечивает стабильное качество продукции.

Наряду с автоматикой, налажена система контроля качества аттестованной

заводской лабораторией и службой ОТК. Начиная с входного контроля сырья,

экспресс анализов и заканчивая штампом ОТК в паспорте качества, технологический

процесс отслеживают опытные специалисты.

ТОО «ЛИК-ЗПКИ» применяет

полиэфирные смолы для изготовления изделий из стеклопластика и полимербетона

для предприятий АО «КАЗЦИНК», «КАЗАТОМПРОМ» и др.

Химически стойкий стеклопластик, во многих

случаях является экономически более выгодным, чем сталь, бетон, кислотостойкий

кирпич и другие традиционные материалы. Из стеклопластика изготавливаются

детали вентиляции, газоходы, трубопроводы и желоба для транспортировки

технологических растворов, емкости для их хранения, запорная арматура. Из

полимербетона изготавливают электролизные ванны для цинкового производства, фундаменты

под оборудование. В строительных работах полиэфирные смолы применяются для

изготовления покрытий промышленных полов, пропитки железобетонных конструкций

для их упрочнения и защиты от коррозии.

Химически стойкий стеклопластик, во многих

случаях является экономически более выгодным, чем сталь, бетон, кислотостойкий

кирпич и другие традиционные материалы. Из стеклопластика изготавливаются

детали вентиляции, газоходы, трубопроводы и желоба для транспортировки

технологических растворов, емкости для их хранения, запорная арматура. Из

полимербетона изготавливают электролизные ванны для цинкового производства, фундаменты

под оборудование. В строительных работах полиэфирные смолы применяются для

изготовления покрытий промышленных полов, пропитки железобетонных конструкций

для их упрочнения и защиты от коррозии.

ТОО «ЛИК-ЗПКИ» выпускает пять основных марок полиэфирных

смол

и их различные модификации.

Лик–2

Лик–2

Полиэфирная смола Лик-2 является

ортофталевой смолой средней активности для общего применения и представляет

собой раствор ненасыщенного полиэфира в стироле. Смола Лик-2 имеет несколько

модификаций: Лик-2М содержит добавки, уменьшающие эмиссию стирола в воздух

рабочей зоны и предотвращающие образование липкой поверхности, это улучшает

условия труда и повышает качество изделий; Лик-2Д обладает низким вовлечением

воздуха при смешивании с наполнителями, что снижает пористость и увеличивает

пористость и увеличивает прочность полимербетонов на 15-20%; Лик-2Б праймер для пропитки бетона и защиты металлоконструкций.

Применяется в качестве грунтовки оснований под наливные полы, пропитки бетона

для его укрепления и антикоррозионной защиты.

Смола Лик-2 предназначена

для изготовления массивных изделий из полимербетона методом заливки в формы,

литьевого камня, например сантехнических изделий под «мрамор», «оникс», а также

для изготовления стеклопластических изделий.

Смола Лик-2 имеет

следующие технологические свойства: она отличается малой усадкой, имеет низкий

экзотермический пик, среднюю реакционную способность и большой процент

наполнения. При изготовлении ламинатов методом

контактного формования, позволяют набирать послойно, «мокрое на мокрое» от 2 до

7 мм.

Для хорошего отверждения

температура смолы и воздуха в помещении должна быть не ниже +15°С, для особо

ответственных изделий, не ниже +18°С и низкая влажность. Управление временем желатинизации осуществляется изменением количества

введенного ускорителя. Уменьшая количество отвердителя (в указанных пределах)

можно понизить температурный пик при отверждении смолы.

Для переработки смолы в

готовые изделия рекомендуется стандартная система отверждения: сначала в смолу

вводят 0,5-2% кобальтового ускорителя УНК-2 и тщательно перемешивают; затем, в

качестве отвердителя добавляют в смолу и также перемешивают 1-2% перекиси МЭК

(или пероксида циклогексанола

«ПЦОН»).

Ускоритель и отвердитель

смешивать нельзя. Возможен взрыв.

Точное количество

инициаторов следует подбирать для конкретных условий переработки, учитывая

следующие параметры: применяемая система инициаторов; температура смолы,

матрицы и окружающего воздуха; необходимое время жизни состава; срок и условия

хранения смолы, инициаторов.

Характеристики

неотвержденной смолы Лик -2

|

Наименование показателя |

Значение |

|

Внешний вид |

Вязкая прозрачная бесцветная или желтого цвета жидкость без

включений |

|

Условная вязкость по ВЗ 246 (6) при t = 20 °C, сек |

30-60 |

|

Время желатинизации при t = 25 °C, мин |

15-40 |

|

Массовая доля стирола, % |

26-33 |

Характеристики смолы Лик-2 после

отверждения

|

Наименование показателя |

Значение |

|

Температурный пик при

отверждении, °C |

102-122 |

|

Теплостойкость по Мартенсу, °C |

60-65 |

|

Сопротивление при изгибе,

МПа |

48 |

|

Сопротивление при сжатии,

МПа |

81 |

|

Прочность при разрыве, МПа |

139 |

|

Твердость по Роквеллу, HRM |

91 |

|

Водопоглощение при t=20°C за 24 часа, % |

0,17-0,2 |

|

Водопоглощение при t=20°C за 60 суток, % |

0,3 |

|

Линейная усадка, % |

1,4 |

Лик-3

Полиэфирная смола Лик-3

является ортофталевой смолой общего применения и представляет собой раствор

ненасыщенного полиэфира в стироле. Модифицированная смола Лик-3М содержит

добавки, уменьшающие эмиссию стирола в воздух рабочей зоны и предотвращающие

образование липкой поверхности, это улучшает условия труда и повышает качество

изделий.

Конструкционная смола

Лик-3 рекомендуется для изготовления стеклопластиковых изделий методом

контактного формования и напыление, имеет высокую механическую и ударную

прочность, сравнительно низкую усадку, надежную эластичность и упругость.

Смола Лик-3 имеет

следующие технологические свойства: для хорошего отверждения температура смолы

и воздуха в помещении должна быть не ниже +15°С, для особо ответственных

изделий, не ниже +18°С и низкая влажность. Управление временем желатинизации осуществляется изменением количества

введенного ускорителя. Уменьшая количество отвердителя (в указанных пределах)

можно понизить температурный пик при отверждении смолы.

Для переработки смолы в

готовые изделия рекомендуется стандартная система отверждения: сначала в смолу

вводят 0,5-2% кобальтового ускорителя УНК-2 и тщательно перемешивают; затем, в

качестве отвердителя добавляют в смолу и также перемешивают 1-2% перекиси МЭК

(или пероксида циклогексанола

«ПЦОН»).

Ускоритель и отвердитель

смешивать нельзя. Возможен взрыв.

Точное количество инициаторов следует подбирать для конкретных условий переработки, учитывая следующие параметры: применяемая система инициаторов; температура смолы, матрицы и окружающего воздуха; необходимое время жизни состава; срок и условия хранения смолы, инициаторов.

Характеристики неотвержденной смолы Лик -3

|

Наименование показателя |

Значение |

|

Внешний вид |

Вязкая прозрачная бесцветная или

желтого цвета жидкость без включений |

|

Условная вязкость по ВЗ 246(6) при t=20°C, сек |

30-60 |

|

Время желатинизации при t=25°C, мин |

7-15 |

|

Массовая доля стирола, % |

30-33 |

Характеристики смолы Лик-3 после

отверждения

|

Наименование показателя |

Значение |

|

Теплостойкость по Мартенсу, °C |

60-65 |

|

Сопротивление при изгибе,

МПа |

100 |

|

Прочность при разрыве, МПа |

186 |

|

Твердость по Роквеллу, HRM |

102 |

|

Модуль упругости при

растяжении, МПа |

3800 |

|

Удлинение при разрыве, % |

2,5 |

|

Ударная вязкость, кг/м2 |

12 |

Лик-4

Полиэфирная

смола Лик-4 обладает высокой химической стойкостью и стойкостью к атмосферным

воздействиям. Представляет собой раствор ненасыщенного полиэфира в стироле.

Модифицированная смола Лик-4Б применяется в качестве праймера

для пропитки и защиты строительных конструкций.

Изофталатная смола Лик-4 имеет широкий спектр применения в силу своей высокой

химической, атмосферо- и теплостойкости. Применяется

для изготовления химически стойких изделий из стеклопластика, полимербетона,

защиты мостов, тротуаров и металлических конструкций, а также для пропитки

бетона. На ее основе изготавливаются составы для декоративных гелькоутов и износостойких покрытий.

Смола Лик-4 имеет

следующие технологические свойства: для хорошего отверждения температура смолы

и воздуха в помещении должна быть не ниже +15°С, для особо ответственных

изделий, не ниже +18°С и низкая влажность. Управление временем желатинизации осуществляется изменением количества

введенного ускорителя. Уменьшая количество отвердителя (в указанных пределах)

можно понизить температурный пик при отверждении смолы.

Система отверждения: для

переработки смолы в готовые изделия рекомендуется стандартная система

отверждения: сначала в смолу вводят 0,5-2% кобальтового ускорителя УНК-2 и

тщательно перемешивают; затем, в качестве отвердителя добавляют в смолу и также

перемешивают 1,25-2,4% перекиси МЭК (или пероксида циклогексанола «ПЦОН»).

Ускоритель и отвердитель

смешивать нельзя. Возможен взрыв.

Точное количество

инициаторов следует подбирать для конкретных условий переработки, учитывая

следующие параметры: применяемая система инициаторов; температура смолы, матрицы

и окружающего воздуха; необходимое время жизни состава; срок и условия хранения

смолы, инициаторов. Смола Лик-4 применяется как для ручной, так и для

механизированной переработки.

Характеристики

неотвержденной смолы Лик-4

|

Наименование показателя |

Значение |

|

Внешний вид |

Вязкая прозрачная бесцветная или

желтого цвета жидкость без включений |

|

Условная вязкость по ВЗ 246(6) при t=20°C, сек |

30-60 |

|

Время желатинизации при t=25°C, мин |

15-40 |

|

Массовая доля стирола, % |

28-35 |

Характеристики смолы Лик-4 после отверждения

|

Наименование показателя |

Значение |

|

Теплостойкость по Мартенсу, °C |

100-105 |

|

Сопротивление при сжатии,

МПа |

100-135 |

|

Сопротивление при разрыве,

МПа |

50-65 |

|

Твердость по Бринеллю, кг/м2 |

20-23 |

|

Модуль упругости при

разрыве, МПа |

3800-4000 |

|

Удлинение при разрыве, % |

2,5-3,6 |

Лик-5

Полиэфирная

смола Лик-5 обладает высокими механическими характеристиками и теплостойкостью.

В сравнении с другими смолами имеет более высокий модуль при разрыве

(жесткость) и твердость. Имеет высокую химическую стойкость и представляет

собой полиэфирную смолу на изофталевой кислоте

содержащую стирол.

Изофталевая смола Лик-5 применяется для изготовления химически стойких

изделий из стеклопластика, где требуется высокая прочность и теплостойкость

изделий. На ее основе изготавливаются составы для декоративных, матричных гелькоутов и износостойких покрытий.

Смола Лик-5 позволяет

изготавливать очень точные и жесткие формы для изготовления стеклопластиковых

изделий не подверженных температурному короблению, и имеющих прочную поверхность.

Для хорошего отверждения

температура смолы и воздуха в помещении должна быть не ниже +15 °С, для особо

ответственных изделий, не ниже +18°С и низкая влажность. Управление временем желатинизации осуществляется изменением количества

введенного ускорителя. Уменьшая количество отвердителя (в указанных пределах)

можно понизить температурный пик при отверждении смолы.

Система отверждения: для

переработки смолы в готовые изделия рекомендуется стандартная система

отверждения: сначала в смолу вводят 0,5-2% кобальтового ускорителя УНК-2 и

тщательно перемешивают; затем, в качестве отвердителя добавляют в смолу и также

перемешивают 1-2% перекиси МЭК (или пероксида циклогексанола «ПЦОН»).

Ускоритель и отвердитель

смешивать нельзя. Возможен взрыв.

Точное количество инициаторов

следует подбирать для конкретных условий переработки, учитывая следующие

параметры: применяемая система инициаторов; температура смолы, матрицы и

окружающего воздуха; необходимое время жизни состава; срок и условия хранения

смолы, инициаторов.

Характеристики

неотвержденной смолы Лик-5

|

Наименование показателя |

Значение |

|

Внешний вид |

Вязкая прозрачная бесцветная или

желтого цвета жидкость без включений |

|

Условная вязкость по ВЗ 246(6) при t = 20 °C, сек |

30-60 |

|

Время желатинизации при t = 25 °C, мин |

15-40 |

|

Массовая доля стирола, % |

26-35 |

Характеристики смолы Лик-5 после

отверждения

|

Наименование показателя |

Значение |

|

Теплостойкость по Мартенсу, °C |

135-145 |

|

Сопротивление при изгибе,

МПа |

100-110 |

|

Модуль упругости при

изгибе, МПа |

3300 |

|

Удлинение при разрыве, % |

1,2-1,5 |

Равноценные

по качеству марки смол имеют изготовители в России и Европе. Основное отличие

(преимущество) смол марки «ЛИК» заключается в расположении завода-изготовителя,

которое позволит потребителям Республики Казахстан:

- существенно экономить на

транспортных расходах;

- закупать свежую смолу мелкими

партиями, что экономически гораздо выгоднее закупок в дальних регионах из-за

высоких транспортных расходов (особенно в период развития нового производства);

- получать непосредственную

консультационную помощь по вопросам переработки смолы;

- организовать регулярные поставки смолы в едином правовом и экономическом поле.