РАЗРАБОТКА ФИЗИЧЕСКОЙ МОДЕЛИ ИМПУЛЬСНОГО ФОРМООБРАЗОВАНИЯ

Авторы: Мажитова

Л.А., Исагулов А.З., Кузембаев

С.Б., Ахметова С.С., Маусымбаева А.Д.

Карагандинский Государственный

Технический Университет

В металлургии широко используются многофазные, дисперсные и дискретные среды, а также продукты их переработки. В частности, это шихта или составляющие её компоненты, такие, как агломерат и брикеты (угольные, стружечные и т.д.), порошки металлов и изделия из них, огнеупорные футеровочные составы, формовочные материалы и смеси и многое другое. Основные свойства кусковых и сыпучих сред и закономерности их поведения при транспортировке и важнейших технологических переделах (сушке, плавлении, переплаве, спекании и т.п.) изучены в достаточной для теоретического прогнозирования и прикладного применения степени. Это достигнуто благодаря механике сплошных сред, теории бункеров, газомеханике шахтных печей, теории сушке и др. В то же время теория формообразования добилась гораздо меньших успехов, что объясняется сложностью протекающих при этом процессов.

Самым распространенным способом формования порошковых и подобных им материалов является уплотнение воздействием давления. При этом воздействие может быть одно-, много- (двух-, трех-...) и всесторонним, разовым и многократным, статическим и скоростным (динамическим или импульсным). Наиболее эффективными являются импульсно-динамические способы формообразования. Статические способы уплотнения дисперсных сред малоэффективны ввиду больших потерь на трение и значительного разброса плотности по сечению конечного продукта. Эта неоднородность плотности, равно как внешнее и внутреннее трение, уменьшается при импульсном воздействии. Но в любом случае при уплотнении сыпучей, особенно связно-сыпучей, среды, наблюдается упруго-вязко-пластическое деформирование исходного массива, сопровождающееся существенным изменением объема вследствие уменьшения начальной пористости, то есть процесс отличается существенной нелинейностью. К настоящему моменту теория моделирования таких нелинейных процессов развита недостаточно. А ведь порошковая металлургия дает возможность получать качественные высокоточные заготовки и изделия при меньших затратах исходного сырья. В этом она может составить конкуренцию литейному производству, являющемуся до сих пор основным поставщиком заготовок в машиностроении. Следовательно, разработка технологии и оборудования импульсного формообразования есть насущная необходимость, чтобы соответствовать мировому уровню развития промышленности. Их теоретическое обеспечение, является на сегодняшний день актуальной проблемой, имеющей важное практическое значение. В первую очередь, это касается вопросов расчёта напряженно-деформированного состояния дисперсной среды в течение процесса. Не менее важной технической задачей, непосредственно связанной с данной проблемой, является моделирование работы формообразующего оборудования.

Пневмоимпульсное формообразование дисперсных систем протекает в несколько этапов, каждый из которых определяет эффективность последующих стадий.

Особенность первого периода воздушно-импульсного уплотнения заключается в интенсивном взаимодействии воздушного потока с деформируемой средой. Поэтому, одной из характерных черт импульсных способов по сравнению с традиционными средствами формовки является наличие дополнительных операции, а именно - предварительной аэрации обрабатываемой среды. В целом начальная плотность дисперсной среды не должна превышать величин порядка 700-800 кг/м3. Это необходимо для успешного протекания начальной стадии формообразования дисперсной среды, которая зависит от газопроницаемости. Чем выше степень аэрации смеси, тем легче и быстрее протекает фильтрация воздуха в поры смеси.

Воздушный клапан импульсный машины открывается за весьма короткое время - несколько миллисекунд, что приводит к интенсивному опорожнению ресивера. Находящийся в нем воздух начинает вытекать со сверхзвуковой скоростью в полость прессования (пространство над свободной поверхностью дисперсного материала) Здесь истекающий поток воздуха встречает на своем пути препятствие - рассекатель, расположенный над поверхностью рыхлой формовочной смеси соосно выпускному отверстию. Необходимость применения рассекателя вытекает уже из того факта, что без него поток не уплотняет формуемую среду, а разбрасывает во все стороны, из-за чего получается катерообразная воронка на поверхности среды. Кроме того, от него зависит изменение динамического напора пневмопотока и, следовательно, эффективность процесса в целом.

Следовательно, процесс взаимодействия потока газа с дисперсной средой представляет собой весьма сложное явление, включающее фильтрацию газа в порах, движение частиц дисперсной среды, образование и движение газовзвеси, то есть газа с взвешенными в нем твердыми частицами. Вопросами расчета подобных течений занимается механика неоднородных (многофазных) сред. Обзор исследований в этой области показал, что при попытках решения задачи о взаимодействии потока газа со слоем пористого материала принималась достаточно серьезного упрощения. По сути дела всякий раз решалась лишь часть задачи (о фильтрации, о распределении напряжений в слое, о движении газовзеси), в то время как в нашем случае все названные процессы взаимосвязаны.

Формообразование дисперсной среды пневмопотоком - событие весьма сложное и многогранное, которое складывается из нескольких взаимосвязанных явлений. Оно может быть описано и рассчитано как единый процесс на основе уравнений движения многофазных сред, но для этого необходимо знать физическую сущность процесса.

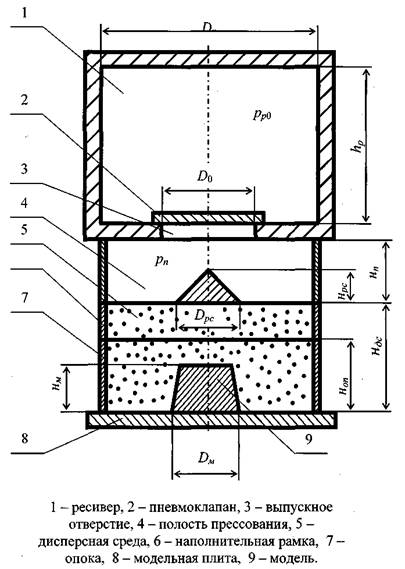

Цилиндрический

ресивер с внутренним диаметром Dp и высотой Нр

(рисунок 1). Ресивер имеет выпускное отверстие диаметром D0, перекрытое

быстродействующим воздушным клапаном. Под

ним соосно ему в полости

прессования на уровне

поверхности деформируемого материала

размещается рассекатель воздушного потока диаметром Dpc и высотой Нрс. Диаметр полости прессования равен Dn, а высота - Н„. Дисперсная среда (на рисунке 1 условно показана окружностями небольшого радиуса) занимает пространство, диаметром Ddc и высотой Hdc которое ограничено снаружи опокой и наполнителтельной рамкой. Опока с рамкой установлены на модельной плите без вент и герметично прижаты к плите.Ресивер заполнен сжатым воздухом с начальным давлением, равным магистральному - 0,7 МПа

Рисунок 1 - Схема процесса воздушно-импульсного уплотнения

дисперсной среды.