Павліченко П.О., Задерей О.М.

Національний технічний університет України

«Київський політехнічний інститут»

МІНІМІЗАЦІЯ

ПОХИБКИ УСТАНОВКИ ПРИСТРОЇВ НА МЕТАЛОРІЗАЛЬНИХ ВЕРСТАТАХ

Для забезпечення

належної якості технологічних операцій обробки деталей на металорізальних

верстатах, необхідно, в першу чергу, мінімізувати похибку установки заготовок у

верстатному пристрої (ε), аналізуючи шляхи зменшення її складових. Але

навіть при ε = 0 та інших сприятливих умовах задана точність обробки

деталей не гарантована, тому що похибка установки самого пристрою на верстаті

може виявитьсь домінуючою або навіть недопустимою. Тому мінімізація похибки

установки пристрою на верстаті є актуальною.

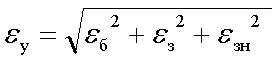

Похибка установки

пристрою (εу)

складається з похибки його базування (εб), похибки

закріплення пристрою (εз), похибки від зношування центруючих

поверхонь (εзн.). Якщо різні верстатні пристрої часто

переустановлювати на верстаті (малосерійне та дослідне виробництва),то всі

похибки, включаючи похибку Езн, будуть полями розсіювання випадкових

величин, тому похибку установки пристрою на верстаті можна визначити за

формулою

(1)

(1)

Похибка установки

пристрою суттєво залежить від способу його орієнтування (центрування) на

верстаті та від величини зносу поверхонь центруючих елементів. На

фрезерувальних, стругальних, розточувальних та шліфувальних верстатах пристрої

установлюються на столі верстата за допомогою двох направляючих призматичних

або циліндричних шпонок по точному пазу стола, що має забезпечити паралельність

бази пристрою або його площини симетрії напрямку подачі стола.

Призматичні шпонки

зношуються менш інтенсивно ніж циліндричні, тому їх доцільно застосовувати в

умовах малосерійного та дослідного виробництв при частій переустановці

пристроїв. Більш технологічні циліндричні шпонки доцільно використовувати на

пристроях у великосерійному та масовому виробництвах, де пристрої

переустановлюють рідко або зовсім не переустановлюють.

Зазор в з’єднанні

«направляючі шпонки-паз» (S) приводить до перекосу пристрою відносно паза на

кут α, що, природньо, викликає кутову похибку установки пристрою, яка при

зношуванні пазів та направляючих шпонок

може перевершити граничне значення в похибці базування пристрою.

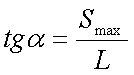

Найбільшу кутову

похибку установки пристрою по пазу можна визначити за формулою

(2)

(2)

Де S max – максимальний зазор в з’єднанні

«шпонко-паз»,

L – відстань між шпонками пристрою.

Авторами досліджено стан зносу точного паза стола

фрезерувального верстата, який експлуатувався тривалий час в умовах

малосерійного та дослідного виробництва при частій зміні пристроїв.

Установлено, що знос поверхонь паза по довжині стола практично рівномірний, однако

величина зносу площини паза, до якої верстатник притискає шпонки пристрою при

установці з метою зменшення перекосу, у

два рази перевищує знос протилежної площини. Сумарний знос паза по довжині

стола наведено на рис.1.

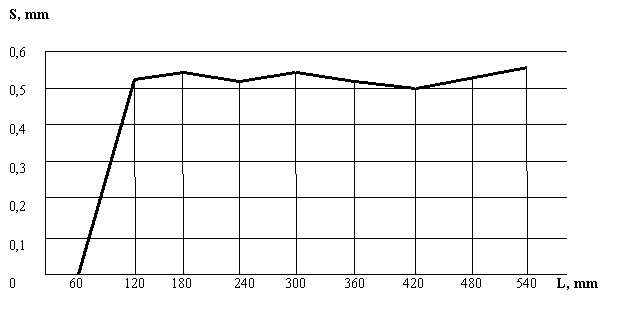

Рис.1. Знос паза по довжині стола верстата

На практиці, для зменшення кутової похибки установки

пристрою на столі верстата, крім піджима направляючих шпонок до найменш

зношеної площини паза застосовують

установку з вивіркою або використовують ступінчасті призматичні шпонки (ГОСТ 14737-69) з

наступною пригонкою шпонки по фактичній ширині паза.

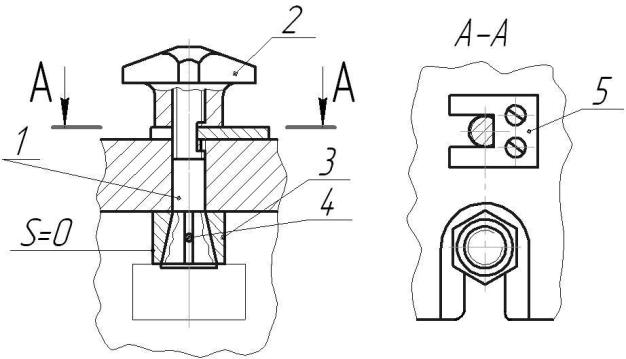

Кутова похибка установки пристрою наближається до нуля

при беззазорному центруванні (S = 0). Для технічної реалізації беззазорного з’єднання

«шпонка-паз» авторами запропоновано використовувати в якості направляючих

шпонок загартовані розрізні циліндричні втулки з внутрішнім конусом, як

показано на рис.2.

Рис.2 Розрізна циліндрична шпонка

При переміщені штока 1 вверх за

допомогою гайки 2, конус штока розтискає розрізну втулку 3, вибираючи зазор

в з’єднанні «шпонка-паз» перед

закріпленням пристрою. Кутове положення розрізу втулки відносно осі конуса забезпечується штифтом 4, який

переміщується в розрізі втулки, а

поворот штока стримується опорною пластиною 5.