Технічні науки / 3.

Галузеве машинобудування

к.т.н. Гордєєв А.І., Шпулак

Хмельницький національний університет

КОНСТРУКЦІЯ

УСТАТКУВАННЯ ДЛЯ ОДНОЧАСНОГО ЧИСТОВОГО ТОЧІННЯ ТА ОБКОЧУВАННЯ

В умовах жорсткої конкуренції на світовому ринку поряд із високими вимогами до якості, функціонального призначення та точності продукції машинобудування неабияке значення приділяється надійності та довговічності як виробів в цілому, так і обумовлюючій їх надійності і довговічності окремих вузлів і деталей. Це важливо для нового покоління машин і оснащення сучасного машинобудування, покликаних забезпечити впровадження прогресивних технологій, багаторазово підвищити продуктивність праці і фондовіддачу при зменшенні матеріалоємкості та суттєвому зростанні потужностей машин, збільшенні навантажень та швидкостей відносних рухів їх виконавчих органів. У вирішенні цієї проблеми поряд з вдосконаленням конструкцій машин та оснащення, раціональним виробом матеріалів для їх деталей вагоме місце відведено розробленню нових технологічних процесів формоутворення деталей і забезпеченню необхідних фізико-механічних властивостей їх матеріалу [1].

Критерієм

оцінки якості деталей є не тільки

точність розмірів, які витримуються та

шорсткість виконавчих поверхонь, а і

фізико-механічні властивості поверхневого шару матеріалу деталі: залишкові

напруження (знак і величина), наклеп (степінь і товщина), рельєф мікрогеометрії

(радіус впадини або виступу надрізу - сліду від інструмента, кількість та

орієнтованість надрізів), які у більшості мають першочергове значення для

забезпечення надійності та довговічності як самої деталі, так і виробу в

цілому. В силу цього, чи не головними завданнями технології на сучасному етапі,

поряд із безперервним вдосконаленням процесів, що забезпечують точність розмірів

та форми деталей, є створення нових та

вдосконалення існуючих технологій з розробкою прогресивного обладнання по корекції та наданню поверхневому шару матеріалу

деталей необхідних фізико-механічних властивостей.

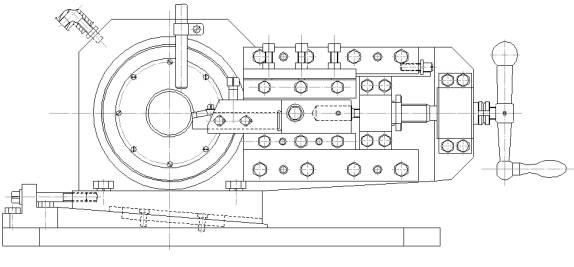

Обладнання для одночасного

точіння та обкочування поверхні штока складається з корпуса на якому

встановлена роликова наладка для обкочування та встановлено у пазу різцетримач,

який має можливість настройки за допомогою гвинта на необхідний розмір обробки

та глибину різання (рис.1).

Рис. 1 – Схема устаткування для одночасного точіння та

обкочування довгомірних деталей типу шток

Устаткування

встановлюється на супорт верстата 1М63 та закріплюється за допомогою болтів.

Для вивірки співпадання осі верстата та осі обкатної обойми проводиться налагодження

за допомогою гладкої оправки Ø 40 мм, яка встановлюється в патрон та у

центр. За допомогою регулювального гвинта виводимо вісь обкатної обойми на вісь

верстату.

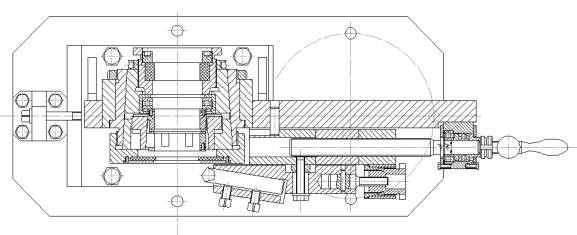

При точінні

та обкочуванні крізь отвір 1

подається мастильно - охолоджуючі технологічні

засоби (рис.2).

Рис. 2 – Схема головки для обкочування

Для

здійснення процесу обкатування, після встановлення деталі у патрон та центр,

спеціальним ключем ролики встановлюються на розмір деталі, яка буде обкочуватися та розмір зменшується на

величину натягу, який забезпечується конусною втулкою. Згідно з [2] для нашого

випадку для Æ40 мм. натяг складає h = 0,4 мм. Потім для запобігання руйнування різьбового з’єднання рухомий корпус з роликами закріплюється

контргайкою. Проводиться обробки деталі.

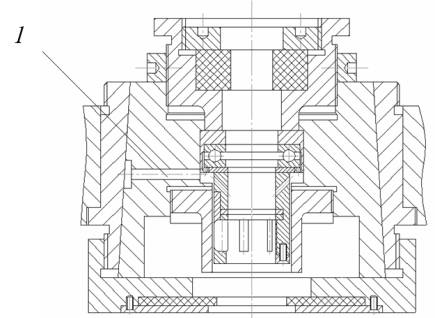

Для забезпечення якісного

оброблення деталі необхідно виконати такі технічні умови: при встановлені обладнання на верстат

необхідно витримати неспівпадання осі центрів верстата та осі обладнання не

більше чим 0,01 мм (це досягається гвинтом

для регулювання та клиновою поверхнею); при зборці пазу, де рухається

різцетримач, необхідно забезпечити з’єднання

без зазорів.

При обкочуванні, виходячи з умов

розміру поверхні Æ40, сталь 45, НВ 180…220,

ролик Æ10 мм , з таблиці [2]

находимо силу Pz =25200 Н.

Тоді Рz= Pz обкату+Рz

точіння= 25200 + 542,8 = 25742,8 Н

Згідно [3]

трикулачковий патрон Æ400 мм. має сумарну силу

затиску ![]() , тобто умова закріплення виконується.

, тобто умова закріплення виконується.

Перевіримо умови працездатності верстата по осевій сили

супорта.

Сила Рx находиться із залежності:

.

.

Згідно паспорту верстата 1М63

максимальна осьова сила супорта ![]() .

.

Тобто, умови по міцності обладнання, задовольняють

проведенню операції одночасного точіння та обкочування.

Запропоновано конструкцію

обладнання для одночасного чистового точіння та обкочування зовнішньої поверхні

деталі шток. Проведені силові розрахунки, по умові працездатності верстата,

показали можливість здійснення на верстаті 1М63 одночасного чистового точіння

та обкочування деталі.

Література:

1. Підвищення

надійності деталей машин поверхневим пластичним деформуванням /І. С. Афтаназив,

А. П. Гавриш, П. О. Киричок, П. П. Мельничук, Є. С. Попов, В. В. Третько:

Навчальний посібник. – Житомир: ЖІТІ, 2001. – 516 с.

2. Справочник

технолога-машиностроителя, Т1, 2. под редакцией А. Г. Косиловой, З.К.

Мещерякова. - М.: Машиностроение, 1986. 437 с.

3. Ансеров

М.А. Приспособления для МРС. –М.: Машиностроение, 1975.- 710 с.