К.т.н. Горобець В.А,

к.т.н. Манойленко О.П.

Київський національний університет технологій та дизайну,

Україна

Розробка синхрограми швейних машин

потайного ланцюгового стібка

Швейні машини

потайного ланцюгового стібка (ШМПЛС) широко застосовуються в швейній,

взуттєвій, та інших галузях легкої промисловості при виготовленні одежі,

спортивного взуття, хутряних виробів тощо. ШМПЛС мають 5 основних робочих

органів. Однією з особливостей цих машин є досить складний просторовий рух

розширювача вздовж 3 осей координат, причому вертикальний його рух має дві

складові. Незважаючи на вищесказане, в літературних джерелах практично відсутні

відомості, щодо аналізу взаємодії робочих органів та методів проектування

основних механізмів ШМПЛС. В кращому випадку в літературі [1] розглянуто лише

визначення необхідного ходу голки, однак і там вибір деяких параметрів не

пояснюється і не обґрунтовується. Тому було виконане дослідження та розроблена

методика проектування основних механізмів ШМПЛС на основі аналізу умов

взаємодії їх робочих органів. Для визначення умов взаємодії робочих органів на

першому етапы було визначено функції

положення всіх механізмів (зубчастої рейки, голки, витискача, розширювача) ШМПЛС,

на другому – визначення мінімально – необхідних ходів робочих органів,за якими

визначаються розміри ланок

На відміну

від метода [2], за яким механізм голки проектується після визначення

коефіцієнту робочого ходу транспортуючого органу, враховуючи специфіку

взаємодії робочих органів ШМПЛС, запропоновано починати з визначення

необхідного ходу голки (рис. 1):

![]() ,

,

де y – кут повороту коромисла

голковода;

Rг – радіус дугоподібної

голки.

Звідси,

аналогічно методу [1], визначено

переміщення голки в матеріалі:

![]() ,

,

де S1 – переміщення голки,

необхідне для утворення «петлі-напуску»;

Δl – довжина вістря голки до верхньої грані її вушка;

а – величина, що характеризує положення правої поверхні

довгого ріжка розширювача над верхньою гранню вушка голки в момент захоплення

«петлі-напуску»;

f1 – зазор між правою поверхнею

короткого ріжка розширювача та поверхнею витисненого матеріалу;

Δy2Rг – переміщення голки в

нижньому шарі матеріалу (її можна з достатньою точністю прийняти таким, що

дорівнює товщині с витискача);

Δy1Rг – переміщення голки, яке

з достатньою точністю можна прийняти такою, що дорівнює ширині b розширювача;

т – товщина матеріалів;

Рис.

1. Розрахункова схема необхідного ходу

голки

Величина

переміщення голки S2 до моменту взаємодії її

з попередньою петлею нитки (так званого моменту «заколу»):

![]() ,

,

де f2 – зазор між проекцією

правої грані розширювача на трасу голки й поверхнею витиснутого матеріалу;

R×Δy3 – переміщення голки, яке,

враховуючи те, що розширювач у даний момент віддаляється від голки, можна з

достатньою точністю прийняти таким, що дорівнює товщині п розширювача.

Мінімально

необхідний хід голки за методом [2] і теоремою подібності:

![]() , (1)

, (1)

де ![]() – величина ходу голки при довільно вибраних значеннях

параметрів механізму голки (в даному випадку були взяті параметри машини 85

кл.);

– величина ходу голки при довільно вибраних значеннях

параметрів механізму голки (в даному випадку були взяті параметри машини 85

кл.);

К1 – коефіцієнт подібності;

Значення

коефіцієнту К1 дістанемо з

виразу:

![]() ,

,

де ![]() –переміщення голки в матеріалі при довільно вибраних

значеннях параметрів механізму голки, при якому забезпечується наступна

рівність

–переміщення голки в матеріалі при довільно вибраних

значеннях параметрів механізму голки, при якому забезпечується наступна

рівність

![]() ,

, ![]() ,

,

де φтр –

кут повороту головного вала, що характеризує тривалість транспортування

матеріалу (за циклограмою швейної машини 85 кл – φтр = 90˚)

Наступним

розглядають механізм витискача,

конструктивно виконаний у вигляді сектора круга (рис. 2).

Положення

витискача в момент початку роботи y1:

,

,

де Rв – радіус зовнішньої поверхні витискача;

Рис. 2. Визначення мінімального ходу витискача

h – відстань між нижньою гранню голки та нижньою

поверхнею голкової пластини; d – діаметр голки.

Тоді

мінімально необхідний хід повороту витискача V(x) визначають із залежностей:

,

, ![]()

ym–кут робочого повороту

витискача в прямому та зворотному напрямах;

Величина yх показує величину загального кута повороту

витискача.

Надалі розглядають

механізм розширювача.

Мінімально-необхідний

хід умовного центра О розширювача

(рис. 3) вздовж строчки Lх з достатньою для проектування механізму точністю можна

визначити з виразу:

![]() .

.

де n– товщина

розширювача.

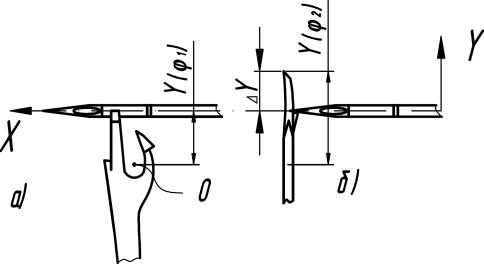

Для

визначення мінімально-необхідного ходу розширювача поперек строчки, розглядають

положення розширювача в даному напрямі в момент захоплення ним «петлі-напуску»

(рис. 3, а) та в момент «заколу» (рис. 3, б) голкою попередньої петлі нитки.

Звідси за

методом [2]

визначаємо необхідний хід Yx розширювача:

![]() ,

,

де ΔY–відстань від довшого носика розширювача до його умовного

центу О;

Рис. 3. Параметри

взаємодії розширювача з голкою

моменти j1 та j2 визначимо із закону руху голки:

![]() ;

; ![]() .

.

Тоді

аналогічно виразу (1) визначають:

![]() , (2)

, (2)

де  .

.

Вертикальна

складова ходу Zх умовного центра О

розширювача (рис. 3) визначають аналогічно (1) і (2):

![]() ,

,

![]() , (3)

, (3)

Також загальна

величина Zx повинна відповідати виразу:

![]() (4)

(4)

де ![]() – різниця координат Z умовного центру О розширювача в момент захоплення

«петлі-напуску» та «заколу»

– різниця координат Z умовного центру О розширювача в момент захоплення

«петлі-напуску» та «заколу»

![]() – зазор між нижньою

поверхнею розширювача і вершиною витисненого матеріалу в момент проходу його

над нею.

– зазор між нижньою

поверхнею розширювача і вершиною витисненого матеріалу в момент проходу його

над нею.

При розгляді механізму транспорту необхідно

врахувати, що зубчаста рейка рухається над, а не під голковою пластиною з майже

прямолінійною ділянкою робочої частини траєкторії. Тому мінімально-необхідний

хід рейки в горизонтальному напрямку визначиться з виразу:

![]() ,

,

де t – максимальна величина стібка,

![]() ,

,  .

.

Вимоги до

вертикальної складової руху рейки Р(j) наступні:

де Рmin і Рmax – відповідно мінімальна та максимальна величина заглиблення зубців рейки в

матеріал.

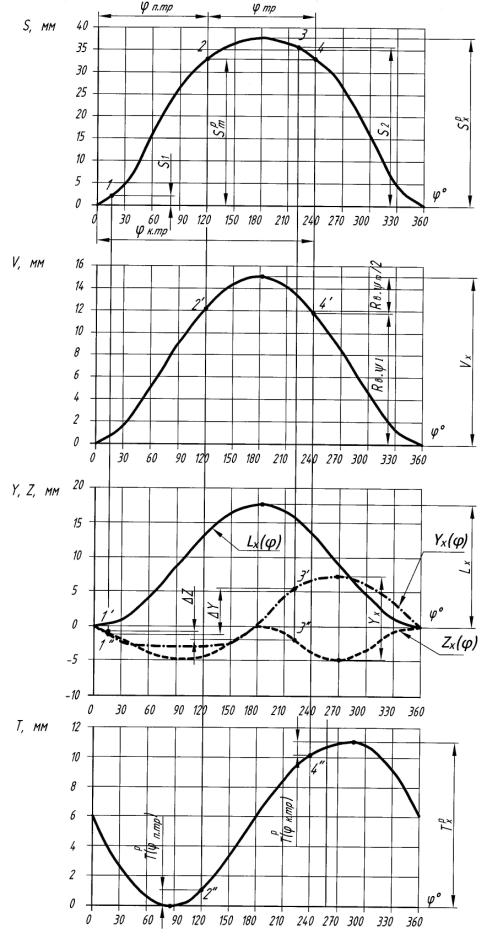

Рис. 4. Синхрограма роботи механізмів ШМПЛС (85 кл. ПМЗ)

Згідно з дослідженням [3] надійне

транспортування матеріалу відбувається в діапазоні Рmin=0,5мм, Рmax=1,2 мм. Загальна ж величина вертикального ходу рейки на її роботу не

впливає.

Виходячи із

залежностей функцій положення механізмів ШМПЛС , була побудована синхрограма

роботи механізмів машини 85 кл. (рис. 4), за якою було проведено визначення

значень мінімально - необхідних ходів робочих органів згідно запропонованого

вище методу. Результати проведених розрахунків приведені в таблиці.

Значення параметрів механізмів ШМПЛС

|

Параметр Значення |

Sx, мм |

Vx, мм |

Lx |

Yx |

Tx |

Zx |

K1 |

K2 |

K3 |

K4 |

|

Мінімально необхідні ходи робочих органів |

34,9 |

13,5 |

17,5 |

9,8 |

10,6 |

5,4 |

0,92 |

0,92 |

0,86 |

0,96 |

|

У машині 85 кл. |

37,5 |

15,0 |

18,0 |

11,2 |

11,0 |

6,1 |

1,0 |

1,0 |

1,0 |

1,0 |

Висновки: 1. Проведені дослідження

показали, що визначені за запропонованою авторами методикою величини ходів

робочих органів близькі до величини ходів реальної ШМПЛС, причому менші за них.

Оскільки за даною методикою визначились мінімально – необхідні ходи робочих

органів, то вищевказане підтверджує її правильність.

2. Дана

методика може бути застосована при проектуванні механізмів ШМПЛС будь-якої структури.

Література

1. Вальщиков Н. М. и др. Расчет и

проектирование машин швейного производства /. Л.: Машиностроение, 1973. – 344

с. – С. 188-191.

2.

Пищиков В.О., Сараєв Н.К., Трачун А.И. Определение ходов петлителя машини

двухниточного цепного стежка // ИВ ТЛП, 1974, № 3.4

3.

Горобець В.А., Щербань Ю.Ю., Селивончик И.С. Транспортирующие органы швейных машин, обеспечивающие повышенную

сцепляемость с материалом ИВ ТЛП, 1991, №4.