Чл.-корр. РААСН, д-р тех. наук, проф. Лесовик

В.С.,

аспирант

Володченко А.А.

Белгородский государственный технологический

университет

им. В.Г. Шухова, Россия

ФОРМИРОВАНИЕ МИКРОСТРУКТУРЫ БЕЗАВТОКЛАВНЫХ

СИЛИКАТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ

ГЛИНИСТЫХ ПОРОД

В настоящее время особую актуальность

приобретают задачи увеличения производства и расширения области применения

эффективных стеновых материалов с высокими эксплуатационными и

технико-экономическими показателями, изготавливаемых на основе промышленных

отходов и местного сырья.

Решение этой задачи применительно к технологии

получения силикатных материалов основано на новом подходе, который заключается

в переходе от традиционного сырья к получению композиционного вяжущего на

основе нанодисперсного сырья, способствующее целенаправленному синтезу цементирующих

веществ с оптимальной микроструктурой.

Ранее проведенными исследованиями было

показано, что для этих целей можно использовать глинистые породы незавершенной

стадии глинообразования, в частности, попутно добываемые песчно-глинистые

породы горнодобывающей промышленности. Это сырье, обладающее свойствами

природных наноразмерных частиц, позволяет изменить морфологию новообразований,

обеспечивающие оптимизацию структуры цементирующего соединения и, соответственно,

улучшить физико-механические характеристики автоклавных силикатных материалов [1, 2, 3].

Учитывая, что природные процессы выполнили

часть работы по дезинтеграции породы, вероятно, возможен процесс их

взаимодействия с вяжущим компонентом при гидротермальной обработке при

атмосферном давлении, что и явилось гипотезой данных исследований.

Изучены процессы структурообразования в

системе CaO–SiO2–Al2O3–H2O на основе

природного наноразмерного сырья и извести в условиях пропарки.

Для исследований было использовано природное наноразмерное

сырье, представленное супесью и суглинком. Глинистая фракция пород представлена

монтмориллонитом, гидрослюдой, каолинитом и смешаннослойными образованиями типа

гидрослюда-монтмориллонит.

Установлено, что на основе изучаемых глинистых

пород и извести можно получать силикатные материалы с пределом прочности при сжатии

2,73–3,40 МПа для литьевого способа формования и 13,79–14,5 МПа для полусухого

прессования.

Физико-механические показатели полученных

материалов свидетельствуют о том, что изучаемое сырье в условиях пропарки при

температуре 90–95 °C активно взаимодействует с известью. При этом протекают

физико-химические процессы, которые приводят к синтезу комплексного вяжущего,

образующего прочный каркас. По данным дифференциально-термического и

рентгенофазового анализов новообразования представлены преимущественно слабоокристаллизованными

гидросиликата кальция типа CSH(B). Гидросиликаты кальция образуются как за счет

взаимодействия извести с тонкодисперсным кварцем, так и за счет метастабильных

глинистых минералов наноразмерного уровня. При

взаимодействии гидроксида кальция с глинистыми минералами в условиях

тепловлажностной обработки ослабляются связи между кремнекислородными

тетраэдрами и атомами алюминия в кристаллической решетке глинистого минерала, и

как глинозем, так и кремнезем приобретают способность вступать в реакции с

гидроксидом кальция. Продуктами реакции являются гидросиликаты кальция и

гидрогранаты из ряда твердых растворов C3AH6–C3AS2H2.

Синтез гидрогранатов подтверждается появлением на рентгенограмме рефлексов в

пределах 2,71–2,81 Å.

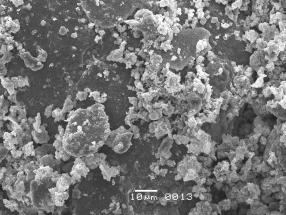

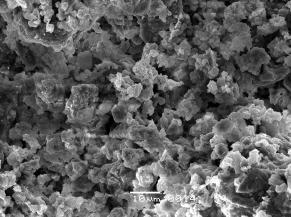

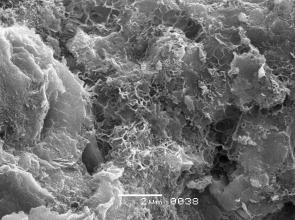

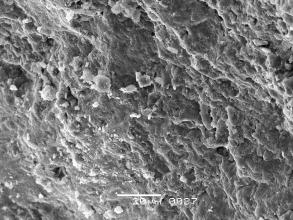

Микроструктура пропаренных образцов

литьевого способа формования на основе

супеси и прессованных на основе суглинка, содержащих соответственно 10 и 20

мас. % извести, представлена на рис. 1.

а

б

в

г

Рис. 1. Микроструктура пропаренных образцов:

а, б – литьевого способа формования на основе супеси с содержанием 10

мас. % извести;

в, г – полусухого прессования, на основе суглинка с содержанием 20%

извести;

а – ×1000;

б – ×1300; в – ×1000; г

– ×9500

В образце на основе супеси за счет избытка

воды наблюдается рыхлая, матричная структура (см. рис. 1, а и б). Здесь, вероятно,

образуется коагуляционно-кристаллизационной структура. Более плотная структура

новообразований образуется в прессованных образцах (см. рис. 1, в и г).

В образце на основе суглинка четко прослеживается сетка из новообразований,

которые представляют собой слабоокристаллизованные низкоосновные гидросиликаты

кальция. В этом случае формируется кристаллизационная структура.

Можно сделать вывод, что

при использовании изучаемого сырья образуется прочная микроструктура

цементирующего вещества за счет высокой плотности упаковки материала, а также

увеличения числа контактов и их прочности между новообразованиями вследствие

синтеза гидрогранатов, которые являются микронаполнителем в субмикрокристаллической

гелевидной фазе из низкоосновных гидросиликатов кальция, что обеспечивает

получаемому материалу прочность и водостойкость.

Таким образом, в системе CaO–SiO2–Al2O3–H2O возможен синтез новообразований без традиционно используемой во всем

мире автоклавной обработки при 0,8–1,2 МПа. Изучаемое нанодисперсное сырье за

счет содержащихся в них метастабильных глинистых минералов наноразмерного

уровня и тонкодисперсного кварца активно взаимодействует с известью в условиях

тепловлажностной обработки при температуре 90–95ºС с образованием слабоокристаллизованных

низкоосновных гидросиликатов кальция и гидрогранатов, что приводит к возникновению

прочной коагуляционно-кристаллизационной и кристаллизационной структуры

материала, обеспечивающей высокие физико-механические показатели силикатных

изделий. На основе изучаемых

глинистых пород можно получать эффективные, высокопустотные окрашенные стеновые

строительные материалы с низкими энергозатратами.

ЛИТЕРАТУРА:

1. Володченко, А.Н. Попутные продукты

горнодобывающей промышленности в производстве строительных материалов / А.Н.

Володченко, В.С. Лесовик, С.И. Алфимов, Р.В. Жуков // Современные наукоемкие технологии. 2005. – № 10. – С. 79.

2. Лесовик,

В.С. Повышение эффективности производства строительных материалов с учетом

генезиса горных пород / В.С. Лесовик. – М.: Изд-во АСВ, 2006. – 526 с.

3.

Володченко, А.Н. Повышение эффективности производства автоклавных материалов /

А.Н. Володченко, В.С. Лесовик // Известия вузов. Строительство. – 2008. – № 9. –

С. 10–16.