ТЕХНИЧЕСКИЕ

НАУКИ/ 12.Автоматизированные системы управления на производстве

Жураковський Я.Ю., Натягайло Я.О.

Національний

технічний університет України «Київський політехнічний інститут»

Схема автоматизації технологічного процесу ректифікації

алкілату

Однією з проблем при

здійсненні технологічного процесу ректифікації алкілату є вибухонебезпека та

висока імовірність отримання низькоякісної продукції через недотримання

технологічних норм виробництва. Впровадження системи автоматизації даним

технологічним процесом дозволить підвищити якість вихідного продукту та

підвищити безпеку виробництва.

Метою роботи є на основі

детального аналізу технологічного процесу та нормативних документів у галузі

автоматизації нафтохімічних виробництв сформулювати постановку задачі

автоматизації та розробити схему автоматизації процесу ректифікації алкілату.

Під час ознайомлення з даною

темою був проведений аналіз досліджень і публікацій [1-5], який показав, що

практично відсутня інформації щодо цієї технології та її автоматизації.

Алкілат (алкілбензол) – це

суміш насичених вуглеводнів з температурою кипіння 40-180°C; рідина має густину

0,698—0,715 г/см3 і октанове число не менше 90. Отримують при

алілуванні ізобутана технічним бутиленом. Використовують для підвищення

детонаційної стійкості бензину[5].

Ректифікацію алкілату, що

містить близько 50% бензолу, 30% моноізопропілбензолу, 16 %

поліізопропілбензолу та невелику кількість етилбензолу й бутиленбензолів,

провадять у п'ятиколонному агрегаті.

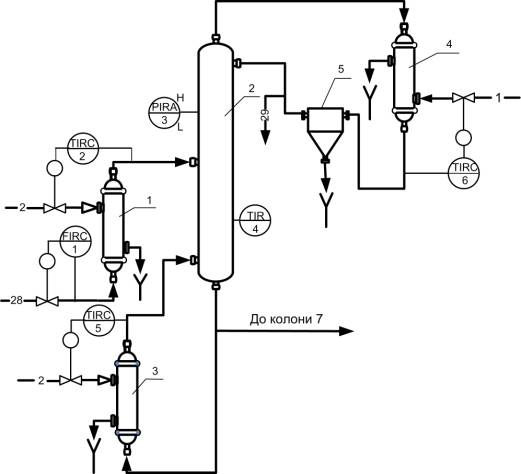

На рис. 1 зображений фрагмент

функціональної схеми автоматизації процесу ректифікації алкілату.

У колоні 2, яка має біля 20

практичних тарілок і працює при атмосферному тиску, з алкілату (при температурі

алкілату 80-130°C), що містить близько 0,2% розчиненої води, відганяють бензол.

Пари бензолу та води, виходячи з верхньої частини колони, конденсуються у

дефлегматорі 4, з якого рідина перетікає в роздільник 5. Нижній водяний шар

відводиться в каналізацію; верхній бензольний шар розділяється на два потоки:

один з них повертають у колону 2 як флегму, другий – надходить на азеотропну

осушку й далі на алкілування. Кубова рідина колони 2 подається в колону 7 [1].

Після проходження сумішшю наступних ректифікаційних установок утворюється

відповідно: бензол, смолисті речовини, поліалкілбензол, етилбензол, бутил

бензол, ізопропілбензол.

Рис.1 – Схема

автоматизації технологічного процесу ректифікації алкілату

Для інших колон в установці,

кип’ятильників і дефлегматорів буде аналогічна схема автоматизації.

Технологічний контроль.

Фрагмент функціональної схеми

автоматизації процесу ректифікації алкілату включає в себе автоматичний

контроль температури.

Контур 4 контролює температуру

в ректифікаційній колоні 2, в якій ректифікується алкілат, утворюючи пари

бензолу та води. Контур 8 контролює температуру в ректифікаційній колоні 7, в

якій ректифікується кубова рідина колони 2, утворюючи концентрований

моноалкілбензол.

Автоматичне регулювання.

Фрагмент функціональної схеми

автоматизації процесу ректифікації алкілату включає в себе автоматичне

регулювання витрати, температури та тиску.

Контур 1 контролює витрату алкілату

на вході в підігрівач. Контур 2 контролює температуру алкілату на виході з

підігрівача на вході в ректифікаційну колону 2. Контур 5 контролює температуру

на виході з кип’ятильника, на вході до ректифікаційної колони 2. Контур 6

контролює температуру на виході з дефлегматора. Контур 9 контролює температуру

на виході з кип’ятильника, на вході до ректифікаційної колони 7. Контур 10

контролює температуру на виході з дефлегматора, на вході до ректифікаційної

колони 7.

Технологічна сигналізація та захист.

Контур 3 контролює та

сигналізує тиск в ректифікаційній колоні 2.

Висновки.

В роботі розглянута схема автоматизації технологічного процесу ректифікації алкілату.

Зроблено аналіз вимог до автоматизації цього процесу та запропоновані технічні

рішення, що задовольняють ці вимоги. На основі даної схеми можна скласти

технічну документацію до системи автоматизації та розробляти детальні

принципові та комутаційні схеми.

Література

1. Юкельсон И.И.

Технология основного органического синтеза. – М.: “Химия”, 1968 г. – 848 с.

2. Лукінюк М.В.

Технологічні вимірювання та прилади: Навч. посіб. для курс. проектування. – К.:

«Поліпарнас», 2002. – 257 с.

3. Бабiченко, А.К.

Промислові засоби автоматизації: навч. посіб.: У 2 ч./А.К. Бабіченко, В.І.

Тошинський, В.С. Михайлов та ін.; за

заг. ред. А. К. Бабіченка.-Х.:НТУ «ХПІ», 2003. – Ч.1. Вимірювальні пристрої. –

470 с.

4. Бабiченко, А.К.

Промислові засоби автоматизації: навч. посіб.: У 2 ч./А.К. Бабіченко, В.І.

Тошинський, В.С. Михайлов та ін.; за

заг. ред. А. К. Бабіченка.-Х.:НТУ «ХПІ», 2003. – Ч.2. Вимірювальні пристрої. –

658 с.

5. Алкилирование.

Исследование и промышленное оформление процесса / Под ред. Л. Ф. Олбрайта и А.

Р. Голдсби. – M.: Химия, 1982. –300 с.