Удк 669.715.621

Исследование износостойкости и

прирабатываемости маслосъёмных поршневых колец дизеля 10Д100М

Скобло Т.С. д.т.н., профессор, Олейник А.К., к.т.н., Мартыненко Д.А. аспирант

(Харьковский

национальный технический университет сельского хозяйства

имени Петра

Василенко)

Двигатели типа Д100 комплектуются кольцами Д100.04.017. С началом их применения резко возросло количество задиров во время заводской обкатки таких двигателей. Фактически все двигатели по 2-3 раза проходили заводскую обкатку с заменой или восстановлением основных деталей цилиндропоршневой группы: гильз, поршней и поршневых колец. В связи с этим было высказано предположение, что одной из причин задиров может быть неэффективная работа новых поршневых маслосъемных колец. В частности, это связано с малой подвижностью их в канавках, что обнаруживалось при осмотре вновь собранных поршней. В связи с этим было принято решение о калибровке канавок и контроле подвижности колец при сборке поршней. Но, несмотря на принятые меры, задирообрзования не прекращались.

Это послужило причиной более подробного рассмотрения

процесса работы и качества изготовления маслосъемных колец.

Целью работы является исследование износостойкости и прирабатываемости трехэлементных стальных хромированных маслосъемных поршневих колец тепловозного дизеля 10Д100М. Конструкция этих колец для дизеля 10Д100М разработана институтом ВНИИ Тракторсельхозмаш, а выпуск производится Клинским заводом поршневых колец.

Анализ топографии рабочих поверхностей таких маслосъемных

поршневых колец показал, что на отдельных изделиях имеются участки без следов

окончательной обработки. По технологии изготовления рабочие поверхности колец

после нанесения гальванического хромового покрытия должны подвергаться

гидрополировке. На рис.1 показана поверхность такого кольца.

Рис.1 Рабочая поверхность стального

хромированного кольца до испытаний X60

В то же время имелись кольца или отдельные участки на них где видимых следов окончательной обработки не обнаруживали рис. 2.

Рис.2 Рабочая поверхность

стального хромированного неполированного кольца до испытаний X60

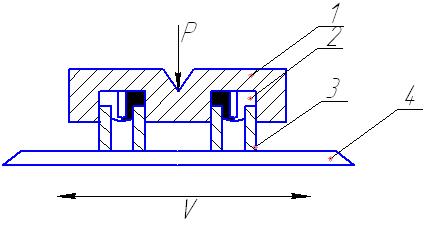

Для сравнительной оценки влияния окончательной обработки

колец на их работу при трении в паре с гильзой

проведены испытания образцов полированных и неполированных колец на машине

трения с возвратно поступательным движением. Схема испытания колец приведена на

рис. 3. Образцы колец устанавливали в специально изготовленной оправке. При

этом использовали расширитель, который удерживает кольца при работе их в

канавках поршня в реальных условиях работы на двигателе. Испытания проводили в

течение 1 и 7 часов, что в сумме соответствует времени заводской обкатки двигателя 10Д100М. Смазку

осуществляли маслом по капельному методу со скоростью подачи 2-3 капли в

минуту.

Рис.3 Схема

испытаний: 1-кольцедержатель; 2- пружинный расширитель;

3- кольцо; 4- гильза

Для сравнения испытывали также образцы маслосъемных колец

Д100.04 из серого легированного чугуна с оловянным покрытием, которые

использовались до применения стальных с хромовым покрытием. Контртелом при

испытаниях служили образцы, вырезанные из нижней гильзы цилиндра без лазерной закалки,

которая соответствует участку работы колец. Поверхность образцов фосфатировали

по серийному режиму, принятому для гильз цилиндров. Результаты испытаний поршневых маслосъемных колец дизеля

10Д100М на износостойкость при режимах Р=10Н, n=280дв.ходов мин.-1, масло М14В2 приведены в табл.1. Их анализ свидетельствует

о том, что неполированные кольца имеют больший износ, чем

полированные в первый час испытаний. В последующие семь часов скорость

изнашивания тех и других колец практически одинакова. Изнашивающая способность

неполированных колец также несколько более высокая, но это проявляется в первый

час работы пары трения.

Таблица 1.

Результаты испытаний поршневых маслосъемных

колец дизеля 10Д100М

|

Кольцо |

Износ кольца, г за время испытания, ч. |

Износ гильзы, г за время испытания, ч. |

||||

|

1 |

7 |

8 |

1 |

7 |

8 |

|

|

Хромированное и неполированное |

0,0005 |

0,0008 |

0,0008 |

0,0205 |

0,0298 |

0,0508 |

|

Хромированное и полированное |

0,0003 |

0,0003 |

0,0006 |

0,0203 |

0,0282 |

0,0485 |

|

Д100.04.017 |

0,0007 |

0,0008 |

0,0015 |

0,0147 |

0,0206 |

0,0353 |

Анализ топографии дорожек трения полированных и не

полированных колец (рис.4) показал, что полированные кольца имеют более

равномерную по ширине дорожку, что может свидетельствовать о лучшей приработке.

|

|

|

|

в) |

а)- не полированное хромированное кольцо б)- полированное хромированное кольцо в)- кольцо Д100.04.017 |

Рис. 4. Макроструктура рабочей поверхности маслосъёмных колец после испытаний

X60.

Очевидно, неровности неполированного кольца могут выступать над поверхностью и срабатываются в первые часы. Это видно по результатам испытаний. Не происходит равномерного прилегания колец к поверхности гильзы и отсутствует их эффективная работа с самого начала эксплуатации двигателя. Кроме того, в местах контакта возникают повышенные удельные давления, которые также приводят к неравномерной приработке и к увеличению износа контртел.

Внешний визуальный осмотр колец на двигателе после

заводской, обкатки показал, что даже после 8 часов работы пояски износа на

кольцах обнаруживаются не по всему периметру кольца. Это означает, что кольцо в

процессе своей работы не прилегает по всей длине окружности к гильзе и поэтому

не удаляет излишки масла с её рабочей поверхности. В результате этого масло может

попадать на головку поршня и закоксовываться с образованием нагара - твердых

углеродистых частиц, которые попадают в зону трения между поршнем и гильзой, и

оказывают абразивное воздействие. При этом резко усиливается износ

приработочного покрытия на поршне, увеличивается вероятность его срабатывания,

что в подавляющем большинстве случаев приводит к задирообразованию между

поршнем и гильзой. Кроме того, отложение нагара на

головке поршня может сказываться на его геометрических размерах и приводить к

уменьшению теплового зазора между поршнем и гильзой, а также вызывать

заклинивание и задиры между поршнем и гильзой. Анализ литературных данных [1,2]

подтверждает сделанные выводы и свидетельствует о том, что проникновение масла

в камеру сгорания приводит к увеличению нагароотложений. Отложение нагара в

продувочных и выхлопных окнах двухтактных двигателях нарушает процессы

смесеобразования и сгорания. Это приводит к неполному сгоранию топлива повышает

дымность выхлопа, снижает коэффициент наполнения и мощность двигателя. В связи

с этим было предложено отбирать неполированные кольца и не допускать их к

работе на двигателе. В результате отбраковки неполированных колец количество

задиров при обкатке двигателей уменьшилось. Сравнение результатов испытаний

хромированных стальных и чугунных маслосъемных колец с оловянным покрытием

показывает (рис. 5), что чугунные кольца имеют существенно больший износ (это

видно и по дорожке трения, представленной на рис.4).

Износ кольца Износ гильзы

■ -

кольцо 017

● - кольцо

хромированное не полированное

▲ - кольцо хромированное полированное

Рис. 5 Зависимость износа маслосъёмных поршневых колец

и образцов гильз от времени испытаний

Но, в то же время, износ гильзы при работе с этими кольцами меньше.

Рабочие поверхности образцов гильз

после испытаний представлены на рис. 6.

|

|

б) |

|

в) |

а)- в паре с неполированным хромированным кольцом б)- в паре с полированным хромированным кольцом в)- в паре с кольцом Д100.04.017 |

Рис. 6. Макроструктура рабочей поверхности образцов гильз после

испытаний Х60

Это показывает, что износ гильзы при работе с хромированными маслосъемными кольцами в эксплуатации может быть больше, чем при работе с прежними кольцами Д100.04.017. В связи с этим, считаем целесообразным рекомендовать, упрочнение гильзы в зоне работы этих колец, что без затруднения можно выполнить лазерной закалкой.

Вторым вариантом, улучшения работы сопряжения гильза -

поршневое маслосъемное кольцо дизеля 10Д100М может быть использование

маслосъемных колец, упрочненных лазерной закалкой, что предусмотрено действующей

НДП для дизелей типа 10Д100М.

Выводы: 1. Исследованы износостойкость и прирабатываемость 3-х элементных стальных хромированных неполированных и полированных маслосъемных колец, а также колец Д100.04.017. Проведены исследования топографии поверхностей трения.

2. Результаты испытаний свидетельствуют о том, что износ и изнашивающая способность неполированных колец несколько больше, чем полированных в первый час испытаний, в последующем эти показатели неполированных и полированных колец одинаковы.

3. Прирабатываемоеть неполированных колец хуже чем полированных, о чём может свидетельствовать неравномерность приработанного пояска на рабочей поверхности кольца.

4. Сравнение результатов испытания стальных хромированных колец с кольцами Д100.04.017 свидетельствует о том, что хромированные кольца могут сильнее изнашивать сопрягаемую поверхность гильзы, что, однако, требует эксплуатационной проверки.

Список литературы:

1. Асташкевич Б.М.

Механизм изнашивания деталей цилиндропоршневой группы тепловозных дизелей./

Б.М. Асташкевич. В сб. «Повышение износостойкости деталей двигателей

внутреннего сгорания». / - М.: Машиностроение, 1972. – С. 5-12.

2. Дудкач В.П. Тертя та

зношування деталей циліндро-поршневої групи (огляд). Частина І./ Дудкач В.П.,

Кузьменко А.Г. Проблеми трибології, 2005, №1, - С.48-54.

а)

а) б)

б)

а)

а)