К.ф.-м.н. Липовский В.И.

Днепропетровский

национальный университет, Украина

К вопросу о выборе оптимальной формы ротора

Оптимальной формой ротора, является та, которая бы обеспечивала максимум

кинетической энергии вращения ротора, была прочной и жесткой. Основными

факторами, оказывающими влияние на величину кинетической энергии вращения

ротора, являются угловая скорость его вращения

и форма ротора, определяющая момент инерции конструкции. Увеличение

угловой скорости возможно в случае наиболее полного использования

физико-механических свойств материала. Это возможно если в каждой точке ротора

будет возникать максимально возможное напряженное состояние. Предельному

напряженному состоянию соответствует наибольшее для используемого материала

значение напряжения. Поскольку ротор находится в условиях сложного напряженного

состояния и возникающие от центробежных сил напряжения являются положительными,

тогда равнопрочная конструкция будет

при значениях напряжения равных допускаемому напряжению материала. Рассмотрим

различные конструкции роторов и определим влияние вида геометрии на

напряженно-деформированное состояние ротора. Во всех расчетах считаем, что

материал обладает изотропными однородными свойствами и работает в пределах

упругих деформаций.

В качестве базовой модели формы

ротора принимаем тонкий обод. Пусть свободный тонко-ободовый маховик-ротор

имеет массу М, средний диаметр D и вращается с угловой

скоростью ![]() . Рассмотрим полукольцо. На него будет действовать

распределенная центробежная сила

. Рассмотрим полукольцо. На него будет действовать

распределенная центробежная сила ![]() . Эта сила приложена в центре полукольца на расстоянии от оси

вращения равном

. Эта сила приложена в центре полукольца на расстоянии от оси

вращения равном ![]() . В полукольце возникают внутренние силы, которые

уравновешиваются центробежной силой, действующей на половину обода. То есть

каждое волокно обода работает в условиях одноосного напряженного состояния под

действием окружных напряжений. Сила инерции равна

. В полукольце возникают внутренние силы, которые

уравновешиваются центробежной силой, действующей на половину обода. То есть

каждое волокно обода работает в условиях одноосного напряженного состояния под

действием окружных напряжений. Сила инерции равна ![]()

![]() . Причем масса ротора равна

. Причем масса ротора равна ![]() (здесь

(здесь ![]() - плотность

материала, А - площадь поперечного сечения обода). Из-за

симметрии полукольца растягивающее ротор внутренне усилие равно половине

центробежной силы. Нормальное к поперечному сечению ротора напряжение определится:

- плотность

материала, А - площадь поперечного сечения обода). Из-за

симметрии полукольца растягивающее ротор внутренне усилие равно половине

центробежной силы. Нормальное к поперечному сечению ротора напряжение определится:

![]() . Поскольку окружная скорость обода ротора в равна

. Поскольку окружная скорость обода ротора в равна ![]() ,

, ![]() , тогда допустимая

линейная скорость определится из условия прочности

, тогда допустимая

линейная скорость определится из условия прочности ![]() и будет иметь

предельное значение

и будет иметь

предельное значение ![]() . Полученной наибольшей линейной скорости соответствует

кинетическая энергия

. Полученной наибольшей линейной скорости соответствует

кинетическая энергия ![]() . Величина удельной энергии на единицу массы будет равна:

. Величина удельной энергии на единицу массы будет равна:

![]() . (1)

. (1)

Рассмотренный

вариант определяет предельное значение удельной энергии для конструкций ротора

в виде диска с ободом. Данное решение приведено в работе [1].

Рассмотрим вращающийся диск постоянной

толщины. Геометрические характеристики следующие: внешний диаметр D=2R,

толщина ![]() , в центральной зоне – отверстие диаметром

, в центральной зоне – отверстие диаметром ![]() . В общем случае диск может быть равномерно нагружен

распределенным давлением p0 на

внутренней поверхности отверстия и распределенной нагрузкой на внешней

цилиндрической поверхности p.

Решение задачи о напряженно-деформированном состоянии такого диска приведено в

работе [2]. Функциональные зависимости радиальных и окружных напряжений от

радиуса определяются из решения системы

двух дифференциальных уравнений и имеют следующий вид:

. В общем случае диск может быть равномерно нагружен

распределенным давлением p0 на

внутренней поверхности отверстия и распределенной нагрузкой на внешней

цилиндрической поверхности p.

Решение задачи о напряженно-деформированном состоянии такого диска приведено в

работе [2]. Функциональные зависимости радиальных и окружных напряжений от

радиуса определяются из решения системы

двух дифференциальных уравнений и имеют следующий вид:

![]() (2)

(2)

![]() (3)

(3)

где ![]()

![]()

![]()

![]()

![]()

![]() коэффициент Пуассона. В

случае отсутствия поверхностной нагрузки на внутренней и внешней поверхности

диска

коэффициент Пуассона. В

случае отсутствия поверхностной нагрузки на внутренней и внешней поверхности

диска ![]() , то диск находится под действием только центробежных сил.

Решение задачи существенно упрощается и в этом случае корректно сравнивать

напряженные состояния диска постоянной толщины и диска в виде тонкого обода.

Оба диска находятся в одинаковых условиях нагружения. При отсутствии нагрузки

, то диск находится под действием только центробежных сил.

Решение задачи существенно упрощается и в этом случае корректно сравнивать

напряженные состояния диска постоянной толщины и диска в виде тонкого обода.

Оба диска находятся в одинаковых условиях нагружения. При отсутствии нагрузки ![]() в диске постоянной

толщины

в диске постоянной

толщины ![]() , а радиальные напряжения на внутренней и наружной

поверхности равны нулю. Это напряжение изменяется по квадратичной зависимости,

и свое наибольшее значение

, а радиальные напряжения на внутренней и наружной

поверхности равны нулю. Это напряжение изменяется по квадратичной зависимости,

и свое наибольшее значение ![]() достигает при

значении радиуса равного

достигает при

значении радиуса равного ![]() . Экстремум функции

. Экстремум функции ![]() найден из выражения

найден из выражения ![]() , а максимальное напряжение равно:

, а максимальное напряжение равно:

![]() .

.

Окружное

напряжение имеет наибольшее значение на внутренней поверхности отверстия при

значении ![]() :

:

![]()

Нетрудно

установить, что ![]() <

<![]() ,

,

а ![]() <

<![]() . На

основании первой теории прочности

. На

основании первой теории прочности ![]() можно определить

предельную окружную скорость диска

можно определить

предельную окружную скорость диска ![]() :

:

![]() (4)

(4)

Данное

соотношение при значении ![]() переходит в соотношение для тонкого обода

переходит в соотношение для тонкого обода ![]() , а при очень малых отверстиях

, а при очень малых отверстиях ![]() в выражение:

в выражение:

![]() (5)

(5)

Рассмотрим

диск постоянной толщины без отверстия, находящийся под действием центробежных

сил вызванных вращением диска относительно оси симметрии. Напряжения в диске на

расстоянии ![]() от центра диска

определятся:

от центра диска

определятся:

![]()

![]()

В

этом случае наибольшие радиальные и окружные напряжения возникают на оси

симметрии при значении ![]() и равны между собой:

и равны между собой:

![]() (6)

(6)

Сравнивая

формулы (5) и (6) можно сделать вывод, что для заданного материала конструкция

ротора в виде сплошного диска является более рациональной, чем в виде диска с

отверстием. Диск без отверстия достигает предельного напряженного состояния ![]() при окружной

скорости, которая в примерно 1,42 раза выше окружной скорости диска с

отверстием. Сравним величину удельной кинетической энергии для двух дисков

одинаковой массы: диска без отверстия и с отверстием. Диск без отверстия

постоянного толщины с массой M радиусом R имеет

значение кинетической энергии равной

при окружной

скорости, которая в примерно 1,42 раза выше окружной скорости диска с

отверстием. Сравним величину удельной кинетической энергии для двух дисков

одинаковой массы: диска без отверстия и с отверстием. Диск без отверстия

постоянного толщины с массой M радиусом R имеет

значение кинетической энергии равной ![]() . Величина удельной энергии на единицу массы равна

. Величина удельной энергии на единицу массы равна ![]() . Из условия прочности

. Из условия прочности ![]() величина удельной

энергии будет равна:

величина удельной

энергии будет равна:

(7)

(7)

Аналогично

для диска с отверстием ![]() кинетическая энергия

определится:

кинетическая энергия

определится:

![]() . Из условия прочности (4) величина удельной энергии:

. Из условия прочности (4) величина удельной энергии:

. (8)

. (8)

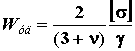

Рассмотренные

примеры простейших конструкций характеризуются неоднородностью

напряженно-деформированного состояния по радиусу диска. Неоднородность

напряженно-деформированного состояния во вращающихся дисках исчезает в дисках

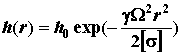

равного сопротивления. В этом случае подбирается такой закон изменения ширины

диска h(r) при котором выполняется равенство радиальных

и окружных напряжений между собой. Принимая

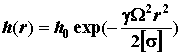

![]() , из уравнения равновесия толщина диска равного сопротивления

определится в виде:

, из уравнения равновесия толщина диска равного сопротивления

определится в виде:

. (9)

. (9)

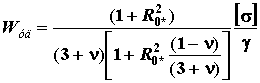

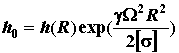

Здесь

![]() толщина диска на оси вращения диска при r=0.

Толщина диска

толщина диска на оси вращения диска при r=0.

Толщина диска ![]() равна:

равна:  , где R – габаритный радиус, h(R) – минимальная толщина

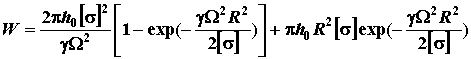

диска. Определим величину кинетической энергии диска равной прочности. Масса

диска переменной толщины по радиусу определится соотношением:

, где R – габаритный радиус, h(R) – минимальная толщина

диска. Определим величину кинетической энергии диска равной прочности. Масса

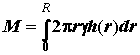

диска переменной толщины по радиусу определится соотношением: . Для диска радиуса R масса равна:

. Для диска радиуса R масса равна:  . (10)

. (10)

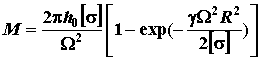

Кинетическая

энергия равнопрочного ротора ![]() , где

, где ![]() , после интегрирования определится:

, после интегрирования определится:

. (11)

. (11)

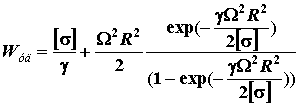

Величина

удельной энергии будет равна:

. (12)

. (12)

Полученные

соотношения показывают, что экспоненциальный характер изменения толщины диска

по радиусу приводит к увеличению габаритов конструкции. Быстрый рост

отношения ![]() является ограничением

увеличения угловой скорости вращения диска и как следствие ограничения увеличения

кинетической энергии системы. Только конструкторские соображения в отношении габаритов конструкции и выбор материала

ограничивает величину удельной энергии равнопрочного диска.

является ограничением

увеличения угловой скорости вращения диска и как следствие ограничения увеличения

кинетической энергии системы. Только конструкторские соображения в отношении габаритов конструкции и выбор материала

ограничивает величину удельной энергии равнопрочного диска.

Сравнение влияния формы ротора для

выбора оптимальной выполним в результате сравнения величин удельных энергий

(1), (7), (8), (12). Данный результат показывает, что оптимальной формой диска

с максимальной величиной удельной энергии на единицу массы является диск равной

прочности с толщиной, изменяющейся по

зависимости:  . Физико-механические свойства материала диска ротора также

определяют величину этой энергии. Материал, у которого величина отношения

допускаемого напряжения к плотности материала является наибольшей, то этот

материал будет наилучшим материалом для создания ротора [3].

. Физико-механические свойства материала диска ротора также

определяют величину этой энергии. Материал, у которого величина отношения

допускаемого напряжения к плотности материала является наибольшей, то этот

материал будет наилучшим материалом для создания ротора [3].

Литература

1.

Гулиа

Н.В. Инерционные аккумуляторы энергии. Из-во ВГУ, Воронеж,1973г, 240с.

2.

Биргер

И.А., Мавлютов Р.Р. Сопротивление материалов: Учебное пособие .- М.: Наука. Гл.

ред. физ.-мат. лит., 1986.- 560с.

3.

Марочник

сталей и сплавов/Под ред. А.С.

Зубченко. –М.: Машиностроение, 2003. – 672 с.