Кушалиев Д.К.

Западно-Казахстанский аграрно-технический университет имени Жангир

хана

ПОВЫШЕНИЯ

НАДЕЖНОСТИ

И

ДОЛГОВЕЧНОСТИ Подшипника для возвратно-вращательного движения

Повышение требований к качеству подшипников скольжения, которые являются одним из наиболее широко используемых видов опор, широко применяемых во многих механизмах, машинах, приборах, в различной транспортной технике и т.д., и пользующихся большим спросом на внутреннем и международном рынках, вызвано не только высокими требованиями международных стандартов, конкуренцией между предприятиями, выпускающими подшипники, но и связано, прежде всего, с надежностью и безопасностью машин, особенно транспортных средств – наземных, воздушных и водных, где отказ подшипника может привести к авариям, катастрофам, сопровождающихся большим экономическим ущербом. Основные исследования посвящены надежности, долговечности, безопасности, экологической чистоте, экономичности и сокращению затрат на восстановление изношенных машин, которые во много раз превышают стоимость новых [1].

В значительной степени надежность подшипников определяется качеством их рабочих поверхностей, свойства которых формируются при финишной обработке и определяют вид износа при эксплуатации. В процессе работы подшипниковых узлов технологическая шероховатость рабочих поверхностей заменяется эксплуатационной, параметры которой отличаются от исходных, полученных после финишной обработки [2, 3, 4, 5, 6, 7].

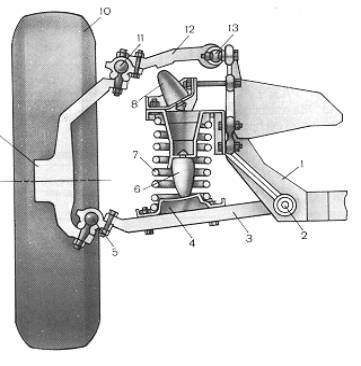

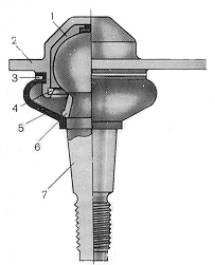

Шарнирные подшипники могут быть использованы взамен резинометаллических втулок – сайлентблоков передней двухрычажной подвески автомобилей семейства ВАЗ (рис.1) и др., шарниров рычага, сайлентблоков амортизаторов, шарнире маятникового рычага, крестовинах карданных шарниров и даже взамен шаровых опор (рис.2), а также в некоторых других узлах агрегатов автомобильного и другого транспорта. Резинометаллические втулки работают за счет деформаций резинового вкладыша, который со временем разрывается по внутренним волокнам и шарнир выходит из строя. Сайлентблоки амортизаторов работают в затянутом состоянии при определенной регламентированной нагрузке. При изменении нагрузки (при изменении количества пассажиров или веса перевозимого груза) в них возникают такие же деформации, скручивающие волокна резины, которые приводят к их разрушению. Применение комбинированных резинометаллических втулок с пружинным вкладышем помогает избежать разрушения резинового вкладыша, так как их периодическое колебательное движение компенсирует именно пружинный вкладыш.

9

Рис. 1. Передняя двухрычажная подвеска автомобиля ВАЗ (классика)

1 – поперечина; 2 – ось нижнего рычага; 3 – нижний рычаг; 4 – нижняя опорная чашка пружины; 5 – нижний шаровой шарнир; 6 – буфер сжатия; 7 – цилиндрическая пружина; 8 – буфер отдачи; 9 – поворотный кулак; 10 – колесо; 11 – верхний шаровой шарнир; 12 – верхний рычаг; 13 – ось верхнего рычага

а) б)

Рис.2. Прямой несущий шаровой шарнир (а) и вариант его

модернизации (б) с использованием пружинных вкладышей

1 – пластмассовый вкладыш; 2 – корпус шарнира; 3 – пружинное кольцо;

4 – запорное кольцо; 5 – резиновый чехол; 6 – распорная втулка;

7 – палец шарнира

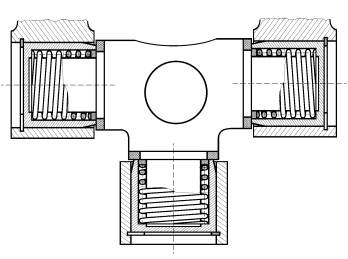

Подшипник для возвратно-вращательного движения имеет следующие преимущества:

· Увеличивается долговечность подшипника за счет использования в его конструкции и технологии изготовления новых принципов и эффектов.

· Повышается надежность и безопасность в эксплуатации, так как даже в случае поломки пружинного вкладыша, заключенного в кольцевом зазоре, изменится режим работы, но подшипник будет продолжать функционировать.

· Устраняется заклинивание подшипника, т. к. при возникновении схватывания на одной из поверхностей автоматически повышается зазор на другой поверхности.

· Повышается равномерность износа за счет принудительного вращения пружинного вкладыша.

· Улучшается распределение смазки за счет эффекта «маслосгонной резьбы».

· Прост в изготовлении, сборке и замене при ремонте после эксплуатации.

СПИСОК ЛИТЕРАТУРЫ

1. Гаркунов Д.Н. Триботехника /Д.Н. Гаркунов. - М.:

Машиностроение, 1985. - 424 с.

2.

Хрущев М.М. Абразивное изнашивание / М.М. Хрущов, М.А.

Бабичев. - М.: Наука, 1970. - 252 с.

3. Шульц В.В. Форма естественного износа деталей машин и инструмента / В.В. Шульц. - Л.: Машиностроение, 1990. - 206 с.

4. Маталин А.А. Качество поверхности и эксплуатационные свойства деталей машин / А.А. Маталин. - М.: Машиностроение, 1956. – 256 с.

5. Технологическое обеспечение и повышение эксплуатационных свойств деталей и их соединений: под общей ред. А.Г. Суслова / А.Г. Суслов, В.П. Федоров, О.А. Горленко и др. - М.: Машиностроение, 2006. – 448 с.

6. Безъязычный В.Ф. Влияние качества поверхностного слоя после механической обработки на эксплуатационные свойства деталей машин / В.Ф. Безъязычный // Инженерия поверхности. Приложение. Справочник. Инженерный журнал. 2001. №4. С. 9 – 16.

7. Качество машин: Справочник. В 2 т. / А.Г. Суслов, Э.Д. Браун, Н.А. Виткевич и др. - М.: Машиностроение, 1995. – 322 с.