К.т.н. Гаврилів Ю.Л., аспірант Гаврилів С.Ю.

Івано-Франківський

національний технічний університет нафти і газу

Проектування профілю кулачкового сухаря

Правильний вибір форми і розмірів опорної

поверхні сухарів впливає на ефективність роботи пристрою: ненадійна фіксація

сухарів на поверхні обсадної труби приводить до провертання водила і втрат

потужності на ловильному інструменті, а при проковзуванні сухарів крутний

момент на ловильний інструмент взагалі не передається.

Гальмування пристрою в

обсадній трубі за допомогою кулачкових сухарів суттєво відрізняється від

розповсюджених методів затискання деталей: деталі з плоскими поверхнями

затискають круговими ексцентриковими затискачами, а деталі з криволінійними

поверхнями – кульками, роликами тощо, які заклинюються між поверхнями за рахунок сил тертя ковзання.

В спроектованому

пристрої кулачкові сухарі гальмують водило на криволінійній поверхні обсадної

труби за рахунок сил тертя кочення, причому в момент контакту сухаря з поверхнею

обсадної труби останній повинен бути «захоплений» силами тертя ковзання.

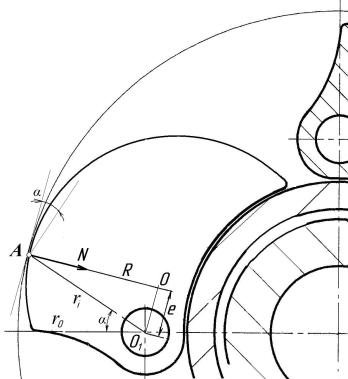

Звичайно профіль опорної

поверхні ексцентрикових затискачів виконують як частину дуги кола радіусом R, проведеного з точки О, яка зміщена відносно

центру обертання О1 на величину ексцентриситету е (рис. 1). Важливе

значення для кругових ексцентриків має кут підйому ![]() . Кут підйому – це кут між дотичною до гальмівної поверхні

(внутрішньої поверхні обсадної труби) і перпендикуляром, проведеним з точки

контакту А до радіуса обертання ri навколо осі О1. З рис.1 видно, що при обертанні сухаря проти

годинникової стрілки т. О

може опинитися на відрізку АО1. Тоді

. Кут підйому – це кут між дотичною до гальмівної поверхні

(внутрішньої поверхні обсадної труби) і перпендикуляром, проведеним з точки

контакту А до радіуса обертання ri навколо осі О1. З рис.1 видно, що при обертанні сухаря проти

годинникової стрілки т. О

може опинитися на відрізку АО1. Тоді ![]() = 0, а сила затиску максимальна. Зміна величини

= 0, а сила затиску максимальна. Зміна величини ![]() при повороті

ексцентрика приводить до зміни сили затискання, що негативно впливає на умови

гальмування поверхонь з великим допуском на виготовлення.

при повороті

ексцентрика приводить до зміни сили затискання, що негативно впливає на умови

гальмування поверхонь з великим допуском на виготовлення.

Затискний профіль по

архімедовій спіралі в межах дії кулачка має постійні кут підйому, силу затиску

і гальмівні властивості. Але складніший

у виготовленні. У роликових оправках

теоретичний затискний профіль окреслюється по логарифмічній спіралі – єдиній

кривій, яка має постійний кут підйому α на будь-якій ділянці кривої.

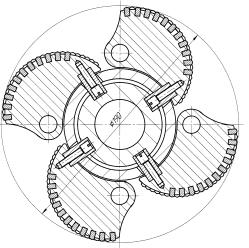

Рисунок 1. Сухар з опорною поверхнею кругового

ексцентрика

Розглянемо можливість

виготовлення опорної поверхні сухарів по кожній із запропонованих кривих.

Рівняння логарифмічної

кривої в полярних координатах

![]() (1)

(1)

де r і β – полярні координати, причому r – радіус-вектор; β – полярний кут;

rmin – величина

радіуса-вектора при β = 0;

е – основа натуральних

логарифмів (в розрахунках е = 2,718);

т – параметр спіралі

(постійне додатне число, що характеризує кут підйому кривої):

![]() ≈

≈ ![]()

Тоді

![]() (2)

(2)

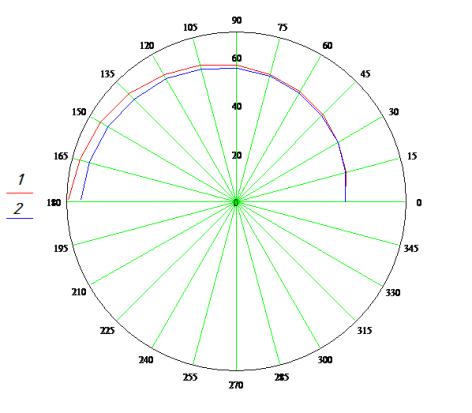

Приймаючи rmin = 45 мм, а розрахунковий кут підйому спіралі

(кут заклинювання опорної поверхні сухаря)

![]() 0,1396

рад

0,1396

рад

отримуємо профіль опорної поверхні сухаря, окресленої логарифмічною

кривою (рис. 2.7, додаток Б).

З результатів

розрахунків видно, що різниця радіусів-векторів логарифмічної кривої даного

сухаря при β = π становить

![]() 24,777 мм

24,777 мм

Щодо архімедової

спіралі, то кут її підйому визначають за формулою

(3)

(3)

де β – кут між початковим і кінцевим положення

ексцентрика.

З формули (3) знаходимо : ![]()

Рисунок 2. Теоретичні профілі опорної поверхні сухаря:

1 – логарифмічна крива; 2 – архімедова спіраль

Тоді розрахункове рівняння

точок профілю опорної поверхні сухаря, окресленої архімедовою спіраллю, матиме

вигляд

![]() (4)

(4)

Результати розрахунків

приведені на рис. 1 та в додатку 1, з яких видно, що різниця радіусів-векторів

архімедової кривої для даного сухаря при

β = π становить

![]() 19,739 мм

19,739 мм

Це означає, що при

заданих кутах ![]() і β виготовлення опорної поверхні

сухаря, окресленої логарифмічною кривою, є вигіднішим через можливість гальмування

на більшому радіусі обсадної труби.

і β виготовлення опорної поверхні

сухаря, окресленої логарифмічною кривою, є вигіднішим через можливість гальмування

на більшому радіусі обсадної труби.

Принагідно зауважимо, що

такі сухарі можна використовувати для гальмування водила спроектованого

пристрою в обсадних трубах різних типорозмірів, радіус внутрішньої поверхні

яких коливається в межах ![]() .

.

З міркувань забезпечення

взаємозамінності та зменшення номенклатури виробів, на підприємствах

нафтогазової промисловості експлуатують обсадні труби тільки декількох

типорозмірів.

В такому випадку має

зміст проектування пристрою приводу ловильного інструменту для конкретних

типорозмірів обсадних труб.

Очевидно, опорну

поверхню сухарів слід проектувати так, щоб гальмування відбувалося при

мінімальному куті їх повороту. Тоді важливими будуть розміри опорної поверхні

на перших 30 – 500 кута повороту сухаря.

Як видно з розрахунків

додатку 1, на куті β = π/3 = 600 різниця радіусів-векторів архімедової і

логарифмічної кривих становить тільки 0,281 мм. Таке відхилення є на рівні допуску

на виготовлення деталей подібного розміру.

Неважко бачити, що при

малих кутах повороту сухаря

логарифмічну чи архімедові криву можна замінити дугою кола з радіусом ![]() + е

при ексцентриситеті е =

0,5h. Це, з однієї сторони, дуже спрощує виготовлення

сухаря, наприклад, із прокату круглого діаметру, а з іншої - не погіршує умов

гальмування сухарів в обсадній трубі заданого діаметру.

+ е

при ексцентриситеті е =

0,5h. Це, з однієї сторони, дуже спрощує виготовлення

сухаря, наприклад, із прокату круглого діаметру, а з іншої - не погіршує умов

гальмування сухарів в обсадній трубі заданого діаметру.

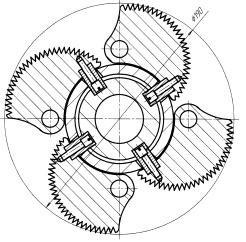

а б

Рисунок 3.

Профілі опорних поверхонь сухарів:

а – з поздовжніми канавками; б –

твердосплавними вставками

Крім того, для

підвищення коефіцієнта зчеплення сухарів з внутрішньою поверхнею обсадної

труби, опорну поверхню сухарів можна виготовляти з рифленнями, або поздовжніми

канавками різного профілю, або твердосплавними вставками, розташованими в заданому

порядку (рис. 3).

Література

1. Ловильные работы при добыче нефти. Мусаелянц Р.Н.,

Расторгуев М.А., Поляков В.Н. и др.. - М.: Недра, 1975.

2. Чернавский С.А. и др. Курсовое проектирование деталей

машин. М.: Машиностроение, 1988.

3. М.А.Ансеров „Приспособления для металорежущих

станков”– М.: Машино-строение, 1987.