Малыгин

А.В., Симинченко И.П., Лаврушка Н.А.

Херсонский

национальный технический университет

Автоматизированное проектирование

последовательности установки деталей при сборке.

Сборочные

работы в машиностроении являются

многовариантными как по возможному составу и последовательности операций

технологического процесса, так и по составу применяемой оснастки, оборудования,

инструмента и т. д. Проектирование оптимальных технологических процессов и

оснащения сборки требует большого количества трудоемких вычислений, поэтому для

повышения качества и эффективности следует применять автоматизированное

проектирование с использованием ЭВМ и САПР.

Состав операторов

технологического процесса представляется в виде множества ![]() , если оператор

, если оператор ![]() входит в

входит в ![]() то

обозначается

то

обозначается ![]() . После определения последовательности

выполнения операторов технологический процесс

. После определения последовательности

выполнения операторов технологический процесс ![]() представляет собой упорядоченное множество (последовательность)

операторов

представляет собой упорядоченное множество (последовательность)

операторов

![]()

В этой

последовательности операторы, предшествующие ![]() , образуют подмножество

, образуют подмножество ![]() , обозначается

, обозначается ![]() . В составе

. В составе ![]() существуют:

существуют:

1.

Группы

операторов ![]() , после выполнения которых становится

возможным выполнение

, после выполнения которых становится

возможным выполнение ![]() , например, вставка болта возможна после

сверления и разделки отверстия, контроль качества сварного шва — после

выполнения операций сварки и т. п.

, например, вставка болта возможна после

сверления и разделки отверстия, контроль качества сварного шва — после

выполнения операций сварки и т. п.

2.

Группы

операторов ![]() , после выполнения которых выполнение

, после выполнения которых выполнение ![]() становится невозможным, например, разделка отверстия невозможна

после установки болта, установка болта невозможна после установки деталей,

закрывающих доступ для установки этого болта и т.п.

становится невозможным, например, разделка отверстия невозможна

после установки болта, установка болта невозможна после установки деталей,

закрывающих доступ для установки этого болта и т.п.

3.

Очевидно,

выполнение любого оператора ![]() в

технологическом процессе

в

технологическом процессе ![]() возможно только в том случае, если в составе операторов

возможно только в том случае, если в составе операторов ![]() существует хотя бы один набор операторов вида

существует хотя бы один набор операторов вида ![]() и

нет ни одного набора операторов вида

и

нет ни одного набора операторов вида ![]() . Эти условия в математической форме

записываются так: последовательность

. Эти условия в математической форме

записываются так: последовательность ![]() выполнения технологических операторов

выполнения технологических операторов ![]() возможна, если

возможна, если

![]()

![]() .

.

Знак ![]() означает, что

означает, что ![]() не

является подмножеством

не

является подмножеством ![]() .

.

Условия

базирования и доступа влияют не только на последовательность установки

элементов изделия, но и на возможность выполнения всех других операций сборки,

связанных с применением какого-либо инструмента или оснастки, если между ними

и элементами изделия в процессе выполнения операций должна существовать

механическая связь.

Условие базирования

Одной из важнейших задач при разработке

технологического процесса сборки является определение требуемых

составов элементов сборочной

единицы, сопрягаемых с основными конструкторскими базами элементов ![]() и обеспечивающих определенность базирования при установке в

изделии.

и обеспечивающих определенность базирования при установке в

изделии.

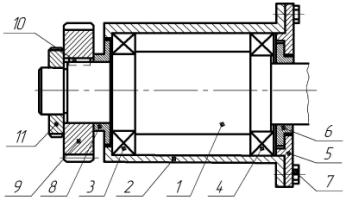

Для примера, определим состав элементов сборочной

единицы (рис.1), сопрягаемых с основными конструкторскими базами

(табл.1).

Рис.1. Сборочная единица

В строке «№ элемента» расположим номера деталей

сборочной единицы (рис.1). В строке «Состав баз» расположим номера деталей,

сопрягаемых с основными конструкторскими базами. Например, для детали 1

основными базами являются шейки под подшипники, а деталями, сопрягаемыми с

основными конструкторскими базами, являются детали 3,4.

Таблица 1.

Состав деталей, сопрягаемых с основными конструкторскими

базами

|

№

элем. |

I |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Состав баз |

J |

3,4 |

2 |

2 |

2 |

2,4 |

1 |

2,5 |

1,3 |

1,8,10 |

1 |

1,9 |

Бинарные отношения между элементами сборочной

единицы ![]() теперь можно

представить в виде булевой матрицы смежности:

теперь можно

представить в виде булевой матрицы смежности:

Где  , если бинарное отношение между

, если бинарное отношение между ![]() существует и

существует и  0 в противном случае.

0 в противном случае.

Тогда на

основании табл.1, булева матрица, соответствующая рис. 1, примет вид (табл. 2):

Таблица 2.

Булева матрица составов элементов, сопрягаемых с основными

конструкторскими базами ![]()

|

i\j |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

1 |

0 |

0 |

1 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

2 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

3 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

4 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

5 |

0 |

1 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

6 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

7 |

0 |

1 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

|

8 |

1 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

9 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

1 |

0 |

|

10 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

11 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

Строки матрицы (табл.2) представляют состав

элементов ![]() сборочной единицы

сборочной единицы ![]() , сопрягаемых с основными конструкторскими базами элемента

, сопрягаемых с основными конструкторскими базами элемента ![]() , а столбцы – состав элементов

, а столбцы – состав элементов ![]() , сопрягаемых со вспомогательными конструкторскими базами

элемента

, сопрягаемых со вспомогательными конструкторскими базами

элемента ![]()

Условие базирования при установке ![]() выполняется, если

среди установленных ранее элементов есть такие, у которых в состав элементов,

сопрягаемых со вспомогательными конструкторскими базами входит

выполняется, если

среди установленных ранее элементов есть такие, у которых в состав элементов,

сопрягаемых со вспомогательными конструкторскими базами входит ![]() .

.

Условия доступа

Для каждого элемента сборочной единицы ![]() определяется состав элементов,

препятствующих установке

определяется состав элементов,

препятствующих установке ![]() .

.

Например, для деталей сборочной единицы (рис.1)

состав элементов, препятствующих установке

![]() , примет вид (табл.3).

, примет вид (табл.3).

Таблица 3

Состав элементов, препятствующих

установке ![]() -го элемента

-го элемента

|

№ элем. |

I |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Состав баз |

J |

4,5,6, 8,9,10, 11 |

7,9 |

1,4, 5,6 |

5,6 |

7 |

5 |

0 |

9,10, 11 |

11 |

9 |

0 |

Булева матрица составов элементов, препятствующих установке ![]()

|

i\j |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

1 |

0 |

0 |

0 |

1 |

1 |

1 |

0 |

1 |

1 |

1 |

1 |

|

2 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

1 |

0 |

0 |

|

3 |

1 |

0 |

0 |

1 |

1 |

1 |

0 |

0 |

0 |

0 |

0 |

|

4 |

0 |

0 |

0 |

0 |

1 |

1 |

0 |

0 |

0 |

0 |

0 |

|

5 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

|

6 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

|

7 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

8 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

1 |

1 |

|

9 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

|

10 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

|

11 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

А булева матрица смежности, соответствующая

табл.3, примет вид (табл.4).

Строки матрицы (табл.4) представляют состав

элементов ![]() , препятствующих

установке

, препятствующих

установке ![]() - го элемента, а

столбцы - состав элементов

- го элемента, а

столбцы - состав элементов ![]() , установке которых препятствует элемент

, установке которых препятствует элемент ![]() .

.

Условие доступа при установке ![]() -го элемента

выполняется, если элемент

-го элемента

выполняется, если элемент ![]() не будет препятствовать сборке еще не установленных

элементов.

не будет препятствовать сборке еще не установленных

элементов.

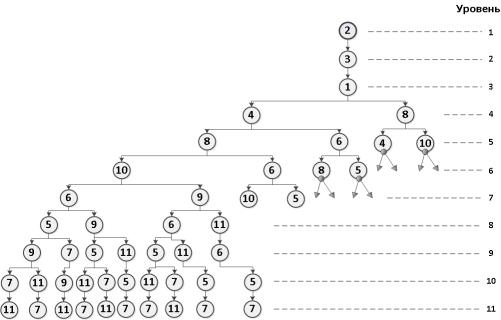

Рис.2. Граф вариантов установки деталей при сборке

1. Просматривая главную

диагональ булевой матрицы составов элементов, сопрягаемых с основными

конструкторскими базами (см. табл.2), определяется корневая вершина дерева,

такая, у которой ![]() .

.

2. Все детали сборочной

единицы ![]() , кроме корневой вершины, проверяются по условиям базирования

и доступа. Те из них, для которых эти условия

удовлетворяются, могут устанавливаться вторыми.

, кроме корневой вершины, проверяются по условиям базирования

и доступа. Те из них, для которых эти условия

удовлетворяются, могут устанавливаться вторыми.

3. Эта процедура

повторяется до тех пор, пока граф не достигнет уровня, равного количеству

элементов сборочной единицы (рис.1).

Для решения данной задачи разработана программа

PUD1, состоящая из головного

модуля PUD1 и подпрограммы DETAL. Головной модуль PUD1 осуществляет синтез графа вариантов, а модуль DETAL - выделение

очередной вершины графа с проверкой ее на условия базирования

и доступа.

Основным критерием для проектирования

оптимального варианта последовательности установки деталей при сборке является

суммарное штучное время  ,

,

где ![]() - номер устанавливаемой детали;

- номер устанавливаемой детали;

![]() – количество деталей

(элементов) сборочной единицы;

– количество деталей

(элементов) сборочной единицы;

![]() – штучное время на

операцию, связанную с установкой -й детали по варианту

– штучное время на

операцию, связанную с установкой -й детали по варианту ![]() ;

;

![]() - номер варианта установки.

- номер варианта установки.

В результате нормирования всех вариантов сборки

сборочной единицы выбирается такой, у которого суммарное штучное время будет

минимальным:

![]()

В результате исследования разработанной

программы можно сделать выводы:

С увеличением числа деталей (элементов) в

сборочной единице, резко увеличивается и количество ветвей графа, что может

вызвать проблемы с быстродействием и занимаемой памятью при автоматизированном

проектировании.

Предлагается два варианта решения данной

проблемы:

·

Использовать

кодирование и декодирование ветвей графа;

·

Использовать

эвристический алгоритм синтеза графа вариантов установки деталей при

сборке.